Geautomatiseerde smeedmatrijzenbewerking verhoogt productiecapaciteit

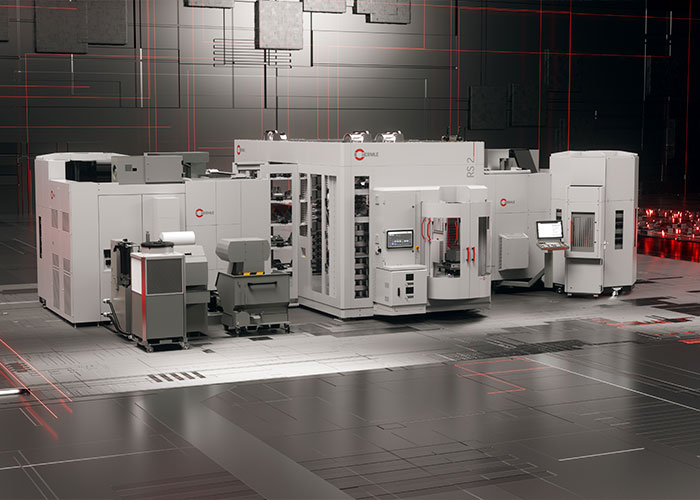

Dankzij standaardisering en een bewerkingscentrum C 22 UP van Hermle produceert de WMF Group nu veel rationeler de gereedschap- en matrijzenconstructies die nodig zijn voor de productie van hoogwaardig kookgerei en koksmessen. Zo is meer ruimte gecreëerd voor dienstverleningen aan externe klanten.

De WMF Group, onderdeel van het Franse concern Groupe SEB, profiteert van de uitstekende kook- en eetcultuur in diverse landen. Alleen al in het moederbedrijf Geislingen en in de nabij gelegen fabriek Hayingen zijn meer dan 2200 medewerkers bezig met de ontwikkeling en productie van kookgerei en koksmessen. Nog steeds worden veel van deze producten vervaardigd door het ver- en omvormen van onbewerkt plaatstaal. Het daarvoor noodzakelijke gereedschap vervaardigt de WMF Group grotendeels zelf in de eigen gereedschapsconstructie. “Wij gebruiken alleen voor ongeveer 30 verschillende messenmodellen tussen 100 en 150 smeedmatrijzen die steeds uit een boven- en een ondergedeelte van gehard warmwerkstaal bestaan”, licht Hans Brühl, vakman onderdelen- en gereedschapconstructie bij WMF, toe.

Meer smeedmatrijzen nodig

Voor een reproduceerbare hoge messenkwaliteit bewerken de matrijsconstructeurs deze na ongeveer 3.000 slagen bij. Daarbij wordt ongeveer 0,5 mm materiaal nauwkeurig volgens de contouren gefreesd, hetgeen bij de matrijzen tot circa 15 keer mogelijk is. “Vroeger voerden we al deze freeswerkzaamheden en het bijwerken uit op een HSC-freesmachine. Deze kon echter slechts twee smeedmatrijzen opnemen die dan successievelijk en in meerdere opspanningen omslachtig bewerkt moesten worden. Toen de messenproductie in Hayingen moest worden verhoogd en er meer smeedmatrijzen nodig waren ontstonden er capaciteitsknelpunten”, beschrijft Brühl de uitgangssituatie.

Eis: beste oppervlakken in de kortst mogelijke tijd

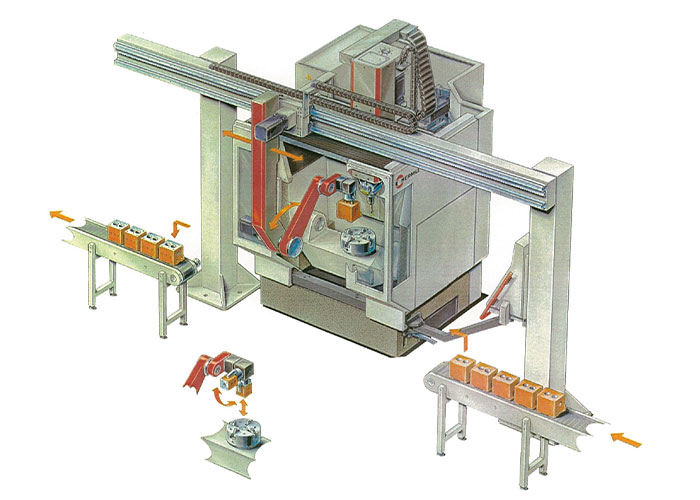

Uit de evaluatie, die zowel testseries met betrekking tot contournauwkeurigheid, precisie en oppervlaktekwaliteit als de opgave van een duidelijk gereduceerde bewerkingstijd bij de bijwerking omvatte, kwam het hoogwaardige 5-assige bewerkingscentrum C 22 UP van Hermle als winnaar uit de bus. Een samen met Hermle ontwikkeld bewerkingsproces leidde tot opmerkelijke resultaten. Niet alleen werd de gewenste reproduceerbare exacte contournauwkeurigheid bereikt, ook de bewerkingstijd werd duidelijk gereduceerd. Dankzij de uitrusting van het bewerkingscentrum C 22 UP met de elfvoudige palletwisselaar PW 150 is het nu bovendien mogelijk het bijwerken van de smeedmatrijzen onbemand uit te voeren, dat wil zeggen ook ‘s nachts en in het weekend. Hierdoor is nu extra capaciteit beschikbaar voor de bewerking van interne en externe opdrachten.

- De palletwisselaar PW 150 bij de bewerkingscentrum C 22 UP; op de voorgrond is de (draaibare) voorbereidingsplaats voor het inrichten van de pallets/werkstukopnames met werkstukken respectievelijk voor het verwijderen van de eindproducten te zien.

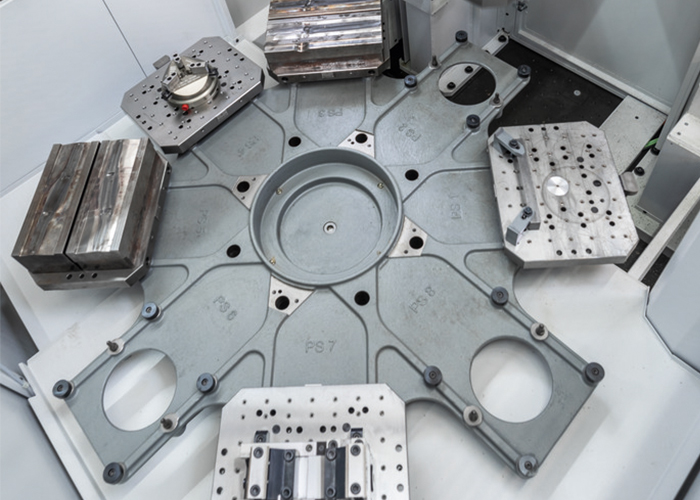

- Bovenaanzicht op de 8-voudige opslag van de 11-voudige palletwisselaar PW 150 met acht pallets in de opslag, twee pallets in de wisselaar (rechtsboven) en een pallet in de machine.

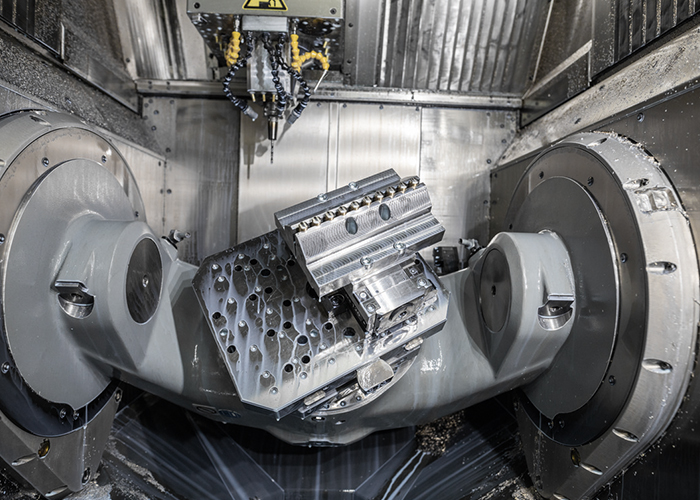

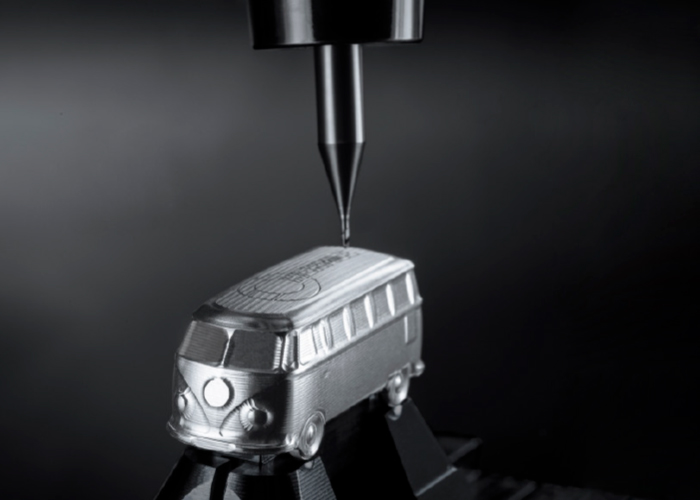

- De werkruimte van de bewerkingscentrum C 22 UP met de zwenkbare ronde tafel met 320 mm diameter (assen A en C) voor de 5-assige complete/simultane bewerking van gereedschapscomponenten in een opspanning.

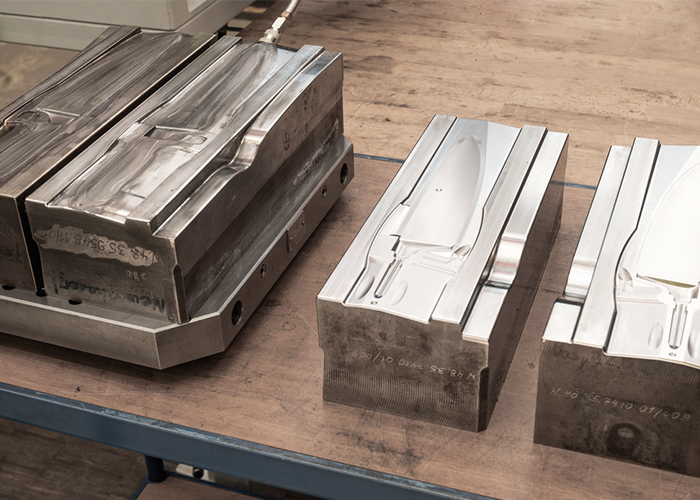

- Een smeedmatrijs (boven- en ondergereedschap), links zonder adapterplaat direct op een pallet gespannen en door middel van twee passtiften gefixeerd en door vier schroeven gespannen, en rechts als afgewerkte matrijs.

- De WMF Group produceert elegant keukengereedschap.

- Bediener Günter Schulz voor het 5-assige bewerkingscentrum C 22 UP van Hermle in de gereedschap- en matrijzenconstructie van de WMF Group.

Bewezen: dubbel zo snel

Dat de productiviteit in de werktuig- en matrijzenconstructie van de WMF Group kon worden opgevoerd, vloeit enerzijds voort uit de standaardisering van de smeedmatrijzen. Anderzijds dragen het zelf ontwikkelde pallet- respectievelijk werkstuk-spansysteem met viervoudige schroefverbinding direct op de pallet en de automatisering door de palletwisselaar PW 150 bij aan een duidelijk efficiëntere bewerking. Axel Spadinger, hoofd Tool Engineering & Making bij de WMF Group, vat dit als volgt samen: “Wij konden bij het bijwerken van de smeedmatrijzen-paren de bewerkingstijd met 50 procent en meer reduceren. Omdat wij dit werk meestal ‘s nachts en in het weekend uitvoeren, kunnen we het bewerkingscentrum C 22 UP dus overdag heel flexibel voor alle voorkomende bewerkingen gebruiken. In combinatie met onze knowhow op het gebeid van werktuig- en matrijzenconstructie zijn wij nu in staat om ook externe klanten op tijd te bedienen.”