Geïntegreerde sensoren: De volgende stap in AM

Het Fraunhofer Instituut voor Lasertechnologie ILT heeft een nieuw additief proces ontwikkeld waarmee sensoren direct op componenten kunnen worden geprint. Deze sensoren kunnen dan real-time gegevens leveren voor voorspellend onderhoud. De technologie zal van 7 tot 10 november gepresenteerd worden op Formnext in Frankfurt.

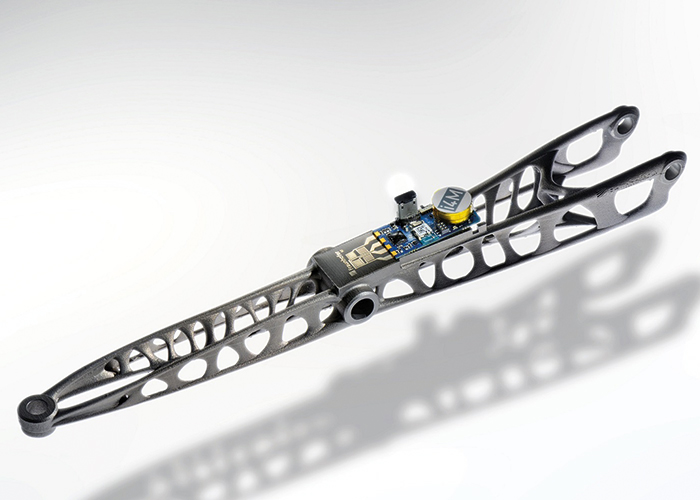

De dwarsverbinding met ingeprente krachtsensor meet de spanningen en registreert de kleinste scheurtjes die ontstaan voordat er een defect optreedt. (foto: Fraunhofer ILT)

Trends zoals Industrie 4.0 en het Internet of Things maken het nauwkeurig registreren van de conditie van machines en componenten steeds belangrijker. Om de uitdagingen bij het verzamelen van voldoende gegevens het hoofd te bieden, heeft het Fraunhofer Instituut voor Lasertechnologie ILT een sensorinfrastructuur voor slimme industriële toepassingen ontwikkeld en geïmplementeerd met behulp van het additieve productieproces Laser Powder Bed Fusion (LPBF). Gewoonlijk worden sensoren handmatig bevestigd aan de oppervlakken van componenten. Naast sensoren op het oppervlak van componenten kan het nieuw ontwikkelde proces ook sensoren direct in de componenten integreren. Op deze manier kunnen belangrijke karakteristieke gegevens worden verzameld over de belasting in het component.

Geprinte sensoren voor meer nauwkeurigheid

Fraunhofer ILT toont op Formnext in Frankfurt am Main een dwarsverbinding voor personenauto’s met een additief gefabriceerde sensor. “De krachtsensor die we op de dwarsverbinding hebben geprint is minder dan 200 micrometer dik, inclusief de isolatie- en beschermlaag en de elektrische aansluitingen,” zegt Samuel Moritz Fink, groepsleider Thin Film Processes bij Fraunhofer ILT. De sensor meet continu de verandering in kracht tijdens bijvoorbeeld het nemen van een bocht en waarschuwt voor defecten voordat ze optreden. “De krachtsensor registreert de kleinste scheurtjes die ontstaan voordat ze leiden tot defecten aan onderdelen,” zegt Fink.

Naast een krachtsensor kunnen ook andere sensoren worden toegepast op een onderdeel, bijvoorbeeld om temperatuur, trillingen, geluid, druk, licht, spanning, verschillende gassen en vloeistoffen te detecteren. De toepassingsmogelijkheden van dit proces zijn enorm, vooral omdat het betrouwbare real-time gegevens levert voor voorspellend onderhoud: “Het kan bijvoorbeeld worden gebruikt om batterijcellen afzonderlijk te bewaken, onderhoudsintervallen voor offshore windturbines te optimaliseren of processen in de machine- en installatiebouw te verbeteren,” vervolgt Fink.

Meerstappenproces voor de productie van slimme componenten

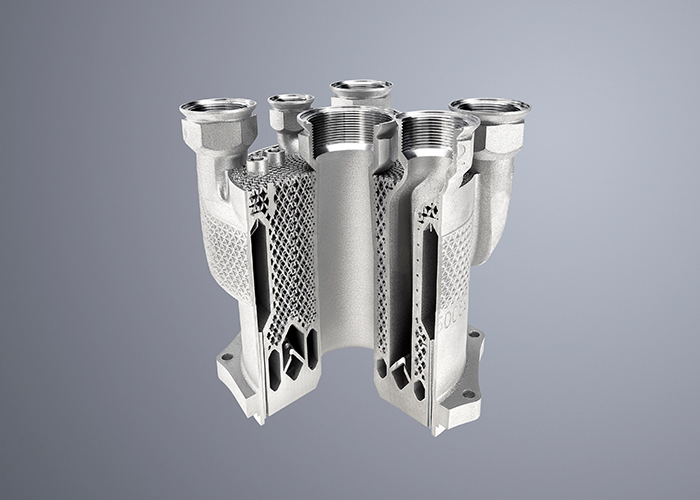

Een andere opmerkelijke innovatie die Fraunhofer ILT op formnext presenteert, is een 3D-geprinte freeskop met geïntegreerde sensoren. Hiermee toont het instituut aan dat onderdelen met geïntegreerde sensortechnologie volledig additief kunnen worden gefabriceerd. Dit stelt hen niet alleen in staat om sensoren nauwkeurig te plaatsen voor geavanceerde conditieanalyse, maar ook om deze sensoren te beschermen tegen mechanische omgevingsbelasting.

“De geometrie van de sensoren kan worden aangepast aan het onderdeel. In de toekomst zijn zelfs extra functionele elementen zoals geïntegreerde verwarmers denkbaar,” zegt Fink. “Deze technologie opent een breed scala aan mogelijke toepassingen voor bijvoorbeeld de gereedschapsmakerij en machinebouw tot de auto-industrie, de energie-, lucht- en ruimtevaartsector.”