Gereedschapskrimp- en voorinsteltechnologie maakt automatische draaibanken productiever

Dental Direkt, een Duitse systeemleverancier voor tandheelkundige laboratoriumbenodigdheden, heeft zijn productie van tandprotheseonderdelen aangevuld met een gereedschapskrimp- en een voorinstelapparaat van Haimer. Hierdoor gaat de set-up van de automatische draaibanken vele malen sneller en blijft er meer kostbare bewerkingstijd over.

Het horizontale ontwerp van de Haimer Power Clamp Nano NG i4.0 krimpinrichting vergemakkelijkt de hantering, vooral voor kleine gereedschappen.

Een van de nieuwste producten in het Dental Direkt-portfolio is het DD Solid Connect implantaatprothesesysteem. Het bevat tal van componenten en de productie hiervan vindt plaats in het productie- en technologiecentrum in Melle (D). “Ons systeem voor implantaatprothesen wordt steeds populairder”, zegt Technical Sales Manager Jakob Röttger. Om de groeiende hoeveelheden onderdelen te kunnen produceren, breidt Dental Direkt zijn machinepark voortdurend uit met precisiedraaibanken en freesmachines.

Zo zijn er momenteel acht Tornos automatische draaibanken van de series Swiss GT 13, GT 26 en SwissNano met staafladers. De Tornos-machines produceren voornamelijk nauwkeurige, individuele abutments, titanium kleefbases en laboratorium- en implantaatschroeven. “Qua kwaliteit en precisie zijn dit zeer veeleisende onderdelen”, legt Röttger uit. Om deze economisch in Duitsland te kunnen produceren, is een geoptimaliseerd productieproces nodig.”

Hoge insteltijden

Wat bij de aanvankelijk kleine hoeveelheden niet zo belangrijk was, werd duidelijk met de groeiende vraag naar gedraaide onderdelen en hun aantal varianten: veel te hoge insteltijden van de langdraaiers om economisch te kunnen produceren. “We bedienen nu 37 verschillende implantaataansluitingen, zodat onze batchgroottes slechts tussen de 600 en 1000 onderdelen zijn. Dat betekent dat we de machines gemiddeld om de dag moeten ombouwen.”

Tot voor kort betekende dit een hele inspanning. Het installatieproces duurde enkele uren, waarbij de gereedschappen op de machine moesten worden gemeten en de betreffende machine tot stilstand kwam. Het was voor de verantwoordelijken dan ook duidelijk dat Dental Direkt niet-productieve tijden moest verkorten om de productietijden uit te breiden. Dan gaan de stukskosten ook duurzaam omlaag. Om dit op een praktische manier te bereiken, werd besloten een gereedschapsvoorinstelsapparaat te kopen, waardoor er voor de machine meer bewerkingstijd overblijft. Gekozen werd voor een oplossing van Haimer.

Complete oplossing

Thorsten Böker, de verantwoordelijke technische vertegenwoordiger van Haimer, stelde voor om te investeren in krimp- en gereedschapsvoorinsteltechnologie. “Deze combinatie zorgt enerzijds voor de hoogste nauwkeurigheid en anderzijds voor een snel, procesbetrouwbaar voorinstelproces. Bij het instellen op de machine kan dit ongeveer 8 minuten per gereedschap schelen.”

Vooraf instellen, ja, maar waarom krimpen? Het antwoord van Böker ligt voor de hand: “In tegenstelling tot de klassieke ER-spantangen kennen de Haimer krimptangen een uitstekende rondloopnauwkeurigheid en eenvoudige, snelle gereedschapswisselingen. Op deze manier worden trillingen verminderd, waardoor de geproduceerde oppervlaktekwaliteit en de levensduur van de gereedschappen verbetert.

Bovendien hebben ze twee contactoppervlakken, wat betekent dat ze nauwkeuriger zijn in de absorptie, wat zorgt voor meer stijfheid en een betere rondloop.” De door Haimer geleverde ER 11, ER 16 en ER 20 krimptangen kunnen in de bestaande ER-houders worden geplaatst en zijn compatibel met in de handel verkrijgbare ER klemmoeren. Vanwege hun gesloten vorm zijn ze koelvloeistofdicht en is vervuiling van de klemkegel uitgesloten.

Horizontaal krimpen

Het krimpproces duurt ook niet lang. Zeker niet met de Haimer Power Clamp Nano NG i4.0 krimpinrichting die is geselecteerd door Dental Direkt. Het horizontale ontwerp hiervan vergemakkelijkt de hantering, vooral voor kleine gereedschappen. Onder andere het 7″ touch display en de intuïtieve software zorgen voor een eenvoudige bediening. “Omdat we veel belang hechten aan digitalisering en een consistente datastroom in onze productie, hebben we gekozen voor de i4.0-versie van het krimpapparaat”, legt Röttger uit. Deze omvat onder andere een handscanner.

Dit betekent dat de gegevensmatrixcode die op elke krimptang wordt toegepast, vóór het krimpproces wordt uitgelezen. Het biedt alle belangrijke krimpparameters zoals vermogen en tijd, die de intelligente NG-motorspoel automatisch overneemt. Tot slot zorgt luchtkoeling voor contouronafhankelijke en veilige koeling van de krimpschijven en krimptangen. “Voor ons is ook belangrijk de geïntegreerde lengtevoorinstelling, waarmee we de lengte van gereedschappen en zustergereedschappen herhaalbaar tot op de honderdste seconde kunnen selecteren”, voegt Röttger toe.

Voorinstellen met druk op de knop

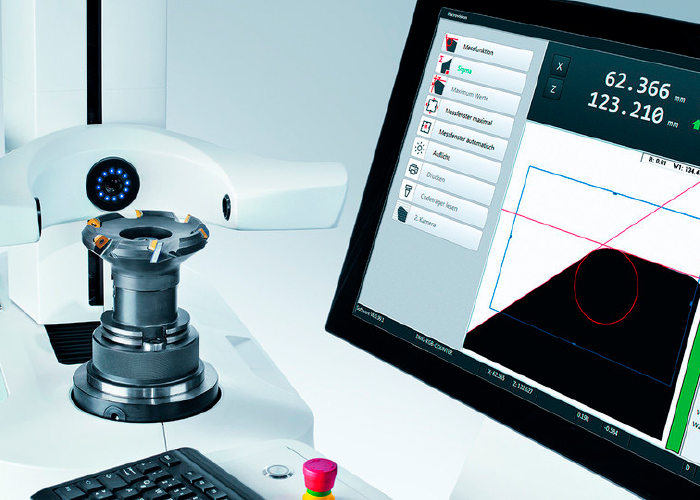

Dental Direkt koos voor de Haimer Microset UNO 20/40 automatic drive voor het voorinstellen van gereedschappen. Dankzij de volautomatische gereedschapsmeting biedt deze high-end versie absolute bedienersonafhankelijkheid. Hij kan vrijwel zonder gebruikerskennis worden gebruikt. Röttger weet uit ervaring: “Na een half uur introductie kan ieder van ons het voorinstelapparaat bedienen.” De digitale overdracht van de meetgegevens naar de draaibank is nog niet gerealiseerd – maar wel voorbereid. Deze zal plaatsvinden via de geïntegreerde postprocessors of opnieuw met QR-code en scanner.

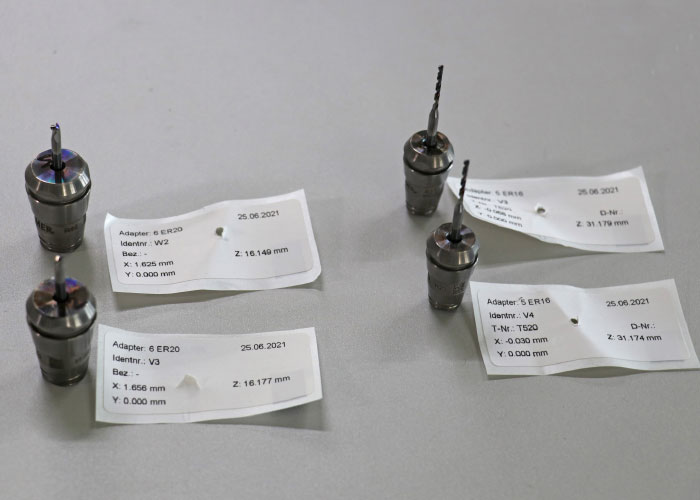

Op dit moment gebruiken de operators van de automatische draaibanken van Tornos nog steeds de printer die is geïntegreerd in de UNO 20/40 Microset automatic drive, die alle gereedschapsgerelateerde gegevens naar etiketten verzendt. Deze worden aan het gereedschap meegegeven voor installatie op de machine. Röttger legt een belangrijk detail uit: “Op het voorinstelapparaat is voor elk gereedschap en de betreffende sleuf op de machine een offsetwaarde opgeslagen. Deze wordt automatisch berekend, zodat precies de juiste waarde beschikbaar is wanneer het gereedschap in de machine wordt gemonteerd.

Dit belooft maximale kwaliteit en tijdsbesparing, zelfs met complexe tools – precies zoals we ons hadden voorgesteld.” Röttger en zijn collega’s van de productie zijn zeer tevreden over het nieuw geïnstalleerde complete systeem van Haimer: “Hiermee zijn we erin geslaagd om de insteltijden met 50 procent te verkorten.”