GFM Master in Parts krijgt weer ruimte

De ruim dertig medewerkers van GFM Master in Parts in Bergeijk kunnen haast niet wachten. Op 19 oktober begint de verhuisoperatie naar hun gloednieuwe bedrijfspand. De verhuizing is dringend noodzakelijk, want GFM is de afgelopen jaren zo hard gegroeid dat het huidige pand veel te klein is.

Ze hadden het daar na Verbetertraject 1 zo mooi voor elkaar: alle machines en magazijnrekken stonden op de juiste plek, er waren gereedschapskasten geplaatst en de vloer was gecoat en voorzien van belijning met gereserveerde plaatsen voor materialen en producten. Maar door de groei zijn alle (logistieke) voordelen daarvan teniet gedaan. “We kunnen hier niet meer werken zoals we willen”, zegt productieleider Laurens de Lepper. “De markt is zo aangetrokken, dat we in een paar jaar verschrikkelijk hard zijn gegroeid. Er zijn diverse machines bijgekomen. We hebben zelfs magazijnrekken moeten verwijderen om machines te kunnen plaatsen. Ook het aantal medewerkers is toegenomen.”

Ideaal plaatje

Maar vanaf oktober wordt in het nieuwe pand alles anders. Daar krijgt GFM de beschikking over dubbel zoveel ruimte. “Dat wordt een ideaal plaatje”, aldus De Lepper. “We krijgen alles nieuw en netjes. Meer productieruimte en uitstekende voorzieningen voor de medewerkers. Zelfs een overdekt buitenterras, dat wordt overkapt door de kantoren.”

Hij verwacht dat de verhuizing ruim een week in beslag zal nemen. “Daarna willen we weer volledige productie kunnen draaien. Met uitzondering van onze Fastems-lijn, de verhuizing daarvan vergt wat meer tijd.”

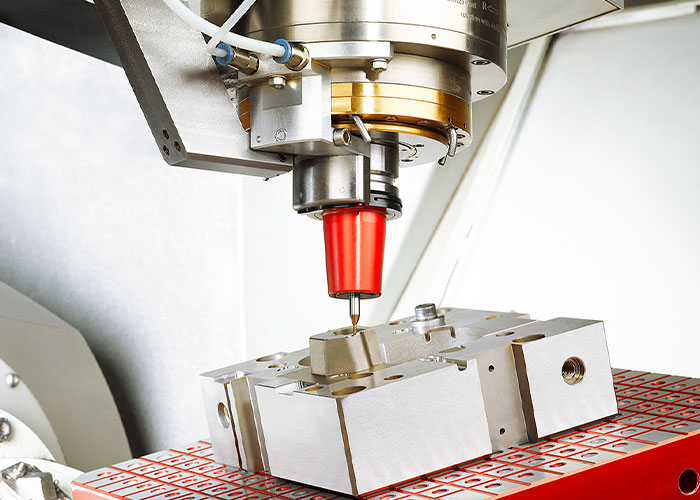

GFM produceert gedetailleerde machineonderdelen op maat voor de verpakkingsindustrie, speciale machinebouw, semiconductor industrie en de metaalindustrie. Dat zijn allemaal klantorder specifieke onderdelen van klein formaat, tot maximaal het formaat van een (grote) schoenendoos. Vaak zijn het uitdagende producten qua nauwkeurigheid en complexiteit. De klant heeft de keus uit een breed scala aan materialen die GFM kan bewerken: roestvrij staal, staal, aluminium, kunststoffen, gereedschapstalen en messing. Dankzij het uitgebreide en gevarieerde machinepark kan GFM (on)bemand, flexibel en seriematig op afroep produceren.

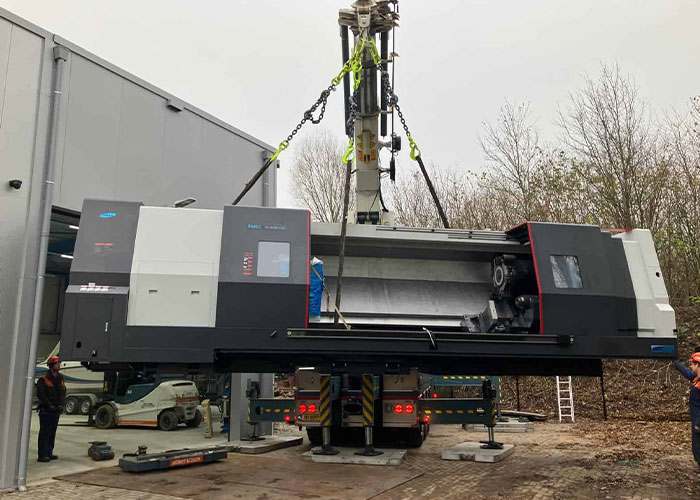

Het nieuwe bedrijfspand van GFM Master in Parts is zo goed als klaar. Op 19 oktober begint de verhuisoperatie.

Sterk uitgebreid

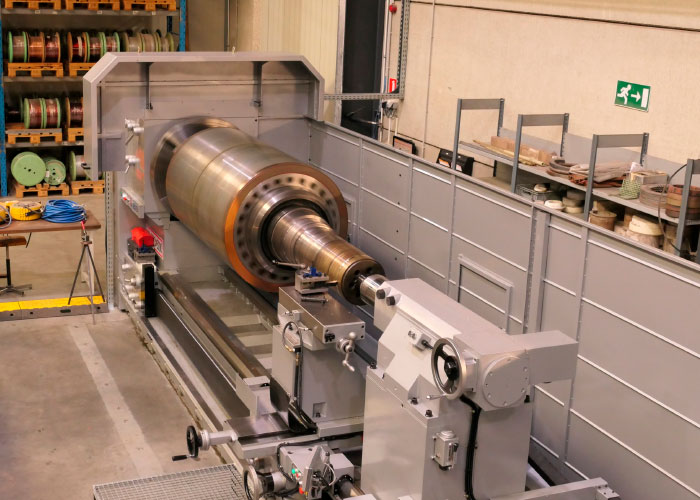

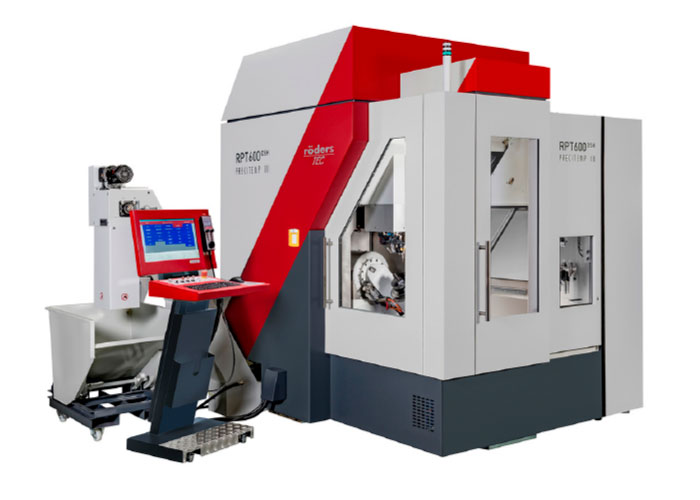

Met de groei van het machinepark is vooral het aantal machines van Hyundai Wia, in Nederland vertegenwoordigd door Dymato, flink uitgebreid. Eind 2016 had GFM zes draaibanken en bewerkingscentra van deze Koreaanse fabrikant. Dat aantal is sindsdien bijna verdubbeld. De jongste aanwinst is een draaibank LM1600TTSY. Deze is uitgerust met een hoofd- en subspil en twee turrets. Dat maakt het mogelijk om tegelijkertijd twee producten te bewerken in hoofdspil en subspil of om synchroon twee bewerkingen uit te voeren aan hetzelfde product. Door de extra Y-as waarover de boventurret beschikt zijn daarbij ook frees- en boorbewerkingen mogelijk uit het hart van het werkstuk, zodat complexe producten in één opspanning gerealiseerd kunnen worden.

Hoofd- en subspil worden aangedreven door krachtige built-in motoren. Ook bij zware bewerkingen blijft het trillingsniveau daardoor beperkt, ten gunste van de nauwkeurigheid en de oppervlaktekwaliteit. Door de hoge dynamiek blijven niet-productieve neventijden daarbij beperkt, wat gunstig is voor de productiviteit van de machine. Beide spillen hebben een intern koelsysteem, waardoor thermische effecten tijdens de bewerking minimaal zijn. Het gebruik van blokgeleidingen voor de Y-as en de beide X-assen, die het zwaarst worden belast, staat garant voor een hoge robuustheid.

Stabiel en nauwkeurig

Laurens de Lepper is zeer tevreden over de machines van Hyundai Wia. “Ze zijn stabiel, nauwkeurig en betrouwbaar.” Dat geldt dus ook voor de draaibank LM1600TTSY, die afgelopen voorjaar is geïnstalleerd. “Dankzij de hoofd- en subspil en twee turrets kunnen we producten kant-en-kaar op deze machine produceren. Dat hadden we gewoon nodig. We hadden zo veel werk op twee machines, dat we het niet aan konden en in de knoei kwamen met de levertijden. We hebben snel de knoop doorgehakt en Dymato kon ons snel de machine leveren. Dat kan met Hyundai Wia. Als de machine in hun stock in Duitsland zit, kun je hem heel snel hebben. Het enige probleem was eigenlijk de stafaanvoer. Dymato heeft voor ons een korte stafaanvoer gekocht, zodat we meteen konden draaien. Een aantal weken later is die vervangen door een stafaanvoer van 3 meter en heeft Dymato de andere teruggenomen. Perfect, zo wil je met een machineleverancier samenwerken.”

De nieuwe draaibank heeft zijn waarde al ruimschoots bewezen. De Lepper vertelt: “We hadden er een groot pakket op lopen en mochten voor een klant heel veel klembusjes maken. Bijna een freesproduct, waar veel aan moet worden gefreesd, maar we konden het in één keer op onze nieuwe machine produceren. Het probleem was alleen dat de operator drie weken met zomervakantie ging. Hij heeft de machine afgesteld voor de producten en hem aan mij overgedragen. Ik heb een kleine minicursus gehad en ben een dagje met hem meegelopen. Maar alles wat ik heb geleerd, heb ik niet nodig gehad. De machine heeft drie weken aan één stuk gelopen en 6500 à 7000 producten gemaakt. Zonder één storing!”