Gieterijen zijn optimistisch over e-mobiliteit

De leden van de Europese Unie hebben besloten dat vanaf 2035 in de EU geen voertuigen met verbrandingsmotor meer mogen worden verkocht. Vooral gieterijen die lichtgewicht metalen zoals aluminium gieten en spuitgietbedrijven voor autocarrosserieën en aandrijvingen zijn stilletjes optimistisch over de trend naar e-mobiliteit, ook al neemt het gieten van grote aantallen verbrandingsmotoren af.

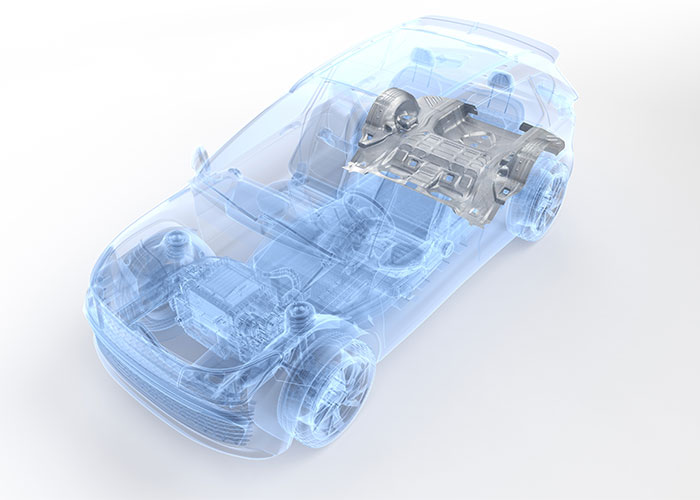

E-mobiliteit brengt nieuwe kansen voor gieterijen en spuitgietbedrijven. Tijdens gieterijbeurs GIFA kunnen bezoekers de laatste gieterijtrends ontdekken. De GIFA vindt plaats van 12 tot en met 16 juni 2023 in Düsseldorf. (foto: BMW)

“E-mobiliteit betekent dat er een groot aantal nieuwe gietstukken nodig zijn,” verklaart Wöstmann, hoofd van de afdeling voor Early Detection and Exploitation of Technologies at Fraunhofer Institute for Manufacturing Technology and Applied Material Research – IFAM in Bremen. “De vraag naar gegoten behuizingen voor e-motoren, versnellingsbakken, accubakken, koelsystemen, behuizing en koelcomponenten voor vermogenselektronica, alsmede gegoten aluminium spoelen als alternatief voor gewikkelde koperen spoelen, zal door e-mobiliteit sterk toenemen.”

Wat betreft de onderdelen die in de toekomst door spuitgieten zullen worden geproduceerd, zijn de meningen verdeeld tussen gevestigde fabrikanten en de ‘new kids on the block’. Terwijl Tesla en diverse Chinese producenten de markt willen veroveren met megaspuitgietmachines met meer dan 12.000 ton sluitkracht, zijn de gevestigde bedrijven eerder terughoudend.

Wöstmann vindt deze aanpak heel positief. Hij meent dat een groot technologisch potentieel kan worden aangeboord met sluitkrachten van minder dan 6.000 ton, die een efficiënte productie mogelijk maken, maar lagere eisen stellen aan logistiek, kwaliteitsborging en productieveiligheid. “Uiteindelijk zullen technologische expertise en knowhow het voor alle soorten productuitvoeringen winnen van gigantomanie”, aldus een zelfverzekerde Wöstmann.

Trends naar grotere spuitgietmachines

Volgens Johannes Messer van het gelijknamige adviesbureau is er zowel een zakelijke als technische trend naar grotere sluitkrachten, d.w.z. grotere spuitgietmachines voor chassis- en structuurdelen en e-mobiliteit. Grotere spuitgietmachines zorgen voor een efficiëntere productie van grotere en complexere auto-onderdelen. Tesla-baas Elon Musk beweert dat hij de nieuwste trend in grootformaat spuitgietonderdelen heeft ingeluid met ‘mega- of gigagieten’. De door Tesla voor het eerst gebruikte spuitgietmachines van het type Giga Press worden vervaardigd door het Italiaanse bedrijf Idra; met sluitkrachten van 6.000 tot 9.000 ton vormen zij het gesmolten aluminium tot complete auto onderdelen. Musk beweert zelfs een patent te hebben voor complete autocarrosserieën uit één enkel gegoten stuk zonder warmtebehandeling.

Volgens Musk bespaart dit megagieten nu al 300 robots op de assemblagelijn, waardoor de assemblagetijden drastisch worden verkort. In Tesla’s fabriek in Grünheide rolt elke 45 minuten een onbewerkte carrosserie van de productielijn. Door een compleet voertuig te produceren in slechts tien uur doet Tesla het duidelijk beter dan concurrenten als VW, waar een voertuig ongeveer 30 uur in beslag neemt. Idra was het eerste bedrijf met productieorders voor machines van 9.000 ton die geschikt zijn voor de markten voor SUV’s en kleine voertuigen. De onderneming beweert wereldwijd reeds 24 van haar giga spuitgietpersen te hebben verkocht, hoofdzakelijk aan China en niet alleen aan de automobielsector.

Megagieten kent veel voordelen

Zoals het Amerikaanse marktonderzoeksbureau Ducker meldt, hebben Nio en Xpeng, twee Chinese start-ups van e-voertuigen, het voorbeeld van Tesla al gevolgd en spuitgietmachines met een sluitkracht van 12.000 ton besteld bij het moederbedrijf van Idra, de Chinese LK Group. De ‘12.000 T Super Large Intelligent Die Casting Unit’ van LK Technology werd eind september voor het eerst aan het publiek voorgesteld in Shanghai, in samenwerking met de grote Chinese gieterij Guangdong Hongtu.

Ducker ziet gigagieten als een serieuze trend om de winstgevendheid van e-voertuigen te verbeteren. Volvo kondigde in zijn fabriek in het Zweedse Torslanda al investeringen aan in megagieten voor aluminium carrosseriedelen voor de volgende generatie e-voertuigen. “Megagieten biedt een reeks voordelen met het oog op duurzaamheid, kosten en prestaties tijdens de levensduur van het voertuig”, aldus Volvo.

Door grote onderdelen van de carrosseriestructuur van het voertuig uit één stuk aluminium te gieten, wordt het gewicht verminderd, wat de energie-efficiëntie van het voertuig verbetert en dus ook de elektrische actieradius. Bovendien kunnen ontwerpers de beschikbare ruimte in de cabine en de bagageruimte optimaal benutten, waardoor de veelzijdigheid van de voertuigen als geheel toeneemt. Andere voordelen van megagieten zijn de verminderde complexiteit van het fabricageproces. Dit brengt op zijn beurt kostenbesparingen met zich mee voor materialen en logistiek, waardoor de volledige koolstofvoetafdruk in de productie- en toeleveringsketen wordt verkleind.

Volkswagen heeft ook belangstelling getoond voor de productiemethoden van Tesla voor zijn nieuwe fabriek die is gepland voor het e-model Trinity, maar heeft nog geen investeringsbeslissing ten gunste van megagieten aangekondigd.

Megagieten kent ook nadelen

Ondanks al het optimisme geeft Ducker toe dat megagieten nog wel wat vragen oproept. Zo is een Tesla niet ontworpen om zijn grote gegoten delen recht te laten zetten of eenvoudigweg te vervangen. Als de structuur na een crash vervormd of gebroken is, is het voertuig hoogstwaarschijnlijk afgeschreven. Men kan dus op zijn minst betwijfelen of megagieten in Tesla-stijl de grote gamechanger in de autoproductie zal worden.

Prof. Dr.-Ing. Martin Fehlbier, hoofd gieterijtechnologie aan het Instituut voor productietechnologie en logistiek van de universiteit van Kassel, ziet echter wel een internationale trend om grote gietstukken met grote gietcellen te produceren – en niet alleen in Azië. “Het vervangen van tot 100 afzonderlijke plaatstalen delen door één enkel gietstuk en het daardoor overbodig maken van veel verbindingsprocessen is een zeer sterke stimulans om deze nieuwe fabricagetechnologie van zeer nabij te bekijken”, aldus Fehlbier.

Wat in principe tegen deze technologie pleit, legt hij uit, is de open vraag of grote gegoten onderdelen in geval van een crash te repareren zijn. Daarnaast moeten logistieke problemen worden opgelost, zoals het vervoer en de wisseling van de grote matrijzen, of andere belangrijke kwesties zoals het juiste ontwerp en de optimale verwarming van de matrijzen en dus de levensduur van deze matrijzen, die tot 2 miljoen euro kosten en deels meer dan 40 verwarmingsapparaten vereisen. Andere kwesties die moeten worden aangepakt, zegt hij, zijn de optimale matrijswassing voor deze grote oppervlakken, het ideale gatesysteem voor lange stromingstrajecten, de vereiste minimale wanddiktes en de ideale gietlegeringen, om er maar een paar te noemen. “Maar in principe is dit allemaal haalbaar,” besluit Fehlbier.