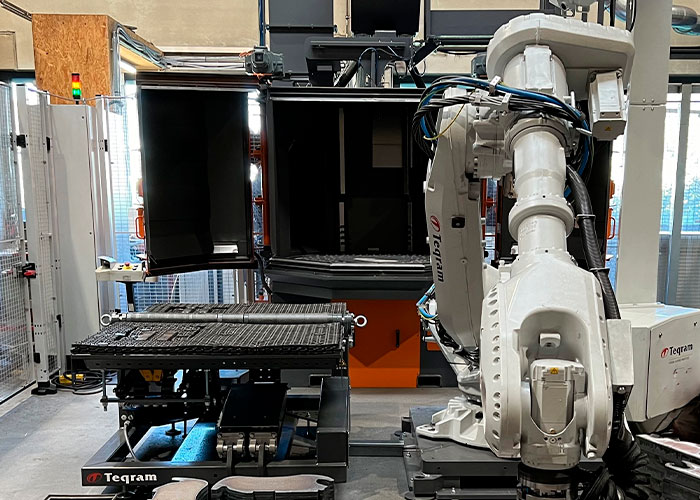

Grote plaatdelen in één doorgang dubbelzijdig ontbraamd dankzij omkeerunit

Q-Fin Quality Finishing Machines heeft bij Willems Baling Equipment in Hapert een automatische ontbraamstraat geïnstalleerd. Een opvallend onderdeel hiervan is een omkeerunit voor het volautomatisch keren van grote plaatdelen. Hierdoor kunnen deze delen in één doorgang dubbelzijdig worden ontbraamd. Snel en met een uitstekende kwaliteit.

In de automatische ontbraamstraat bij Willems Baling Equipment kunnen grote plaatdelen in één doorgang dubbelzijdig worden ontbraamd.

Willems bouwt machines voor het gecomprimeerd verpakken van volumineuze producten. Het bedrijf is in staat complete productielijnen te bouwen voor de klanten: vanaf het produceren van de grondstof tot en met het compleet verpakt in handzame balen klaarzetten op een pallet, klaar om te worden verkocht. De engineering, productie, assemblage, besturing en service van deze productielijnen worden in eigen beheer uitgevoerd als een totaalpakket.

Hoge bouwkwaliteit

In de markten waarin Willems opereert staat het bedrijf bekend om zijn hoge bouwkwaliteit. “Die reputatie willen we vasthouden en daarom verbeteren en innoveren we continu”, zegt Bram Willems, technical sales engineer bij het familiebedrijf. “We hebben de beste machines nodig om efficiënt en met een hoge kwaliteit te kunnen produceren. Daarom hebben we een modern machinepark dat de laatste jaren is uitgebreid met onder andere een kantbank, een 5-assige freesmachine en het Q-Fin ontbraamsysteem.”

In de machines die Willems produceert wordt veel plaatmateriaal verwerkt, waaronder diverse grote en zware stalen plaatdelen tot 150 mm dik. Dat is nodig omdat er flinke krachten op komen te staan op verschillende onderdelen van de zware machines. Platen tot 25 mm dik worden verwerkt met de nieuwe Q-Fin machines.

Een hoge afwerkkwaliteit is belangrijk voor al deze delen. Want Willems bouwt volgens CE en dan mag er niks scherps aan zitten. Afbramen dus. Daarnaast moeten ook veel delen worden afgerond voor het elektrolytisch verzinken en poedercoaten. Alle onderdelen van een persinstallatie die in de buitenlucht komen te staan, krijgen sowieso een poedercoating. Met de ontbraamstraat kunnen ze de randen en sparingen afronden tot R1. In de praktijk vloeit bij een R0,5 de lak al mooi gelijkmatig over het hele plaatdeel heen. Hierdoor is er ook op de randen een goede hechting en dat voorkomt afbladeren en dus roest.

Met de hand omdraaien

Voor het afbramen en afronden van die grote plaatdelen had Willems al een afbraammachine, die het materiaal aan één zijde bewerkte. Aangezien de plaatdelen aan beide zijden moeten worden bewerkt, moest het materiaal twee keer door de machine worden gevoerd en tussendoor worden omgedraaid. Dat gebeurde met de hand of met behulp van een bovenloopkraan. Dit kostte veel tijd, het was inspannend werk voor de operators en niet honderd procent veilig. “Een kraan kan een keer door de rem schieten en dat is gevaarlijk”, aldus Bram Willems.

Een opvallend onderdeel van de ontbraamstraat is de omkeerunit voor het volautomatisch keren van grote plaatdelen.

GrindingPower

Er werd dus gezocht naar een goed alternatief en dat vond Willems bij Q-Fin in het naburige Bergeijk. Natuurlijk werd daarbij gekeken naar dubbelzijdig werkende machines, die in één doorgang beide zijden kunnen ontbramen en afronden. Maar zo’n concept past niet in de filosofie van Q-Fin. Accountmanager Patrick van Scherpenseel legt uit: “ Bij Q-Fin doen we het graag anders. Wij onderscheiden ons door de juiste verhouding in kracht, schuurmateriaal en snelheid te verwerken in onze machines.

Deze essentiële combinatie noemen we GrindingPower en daarmee bereiken we de hoogste output en een constant hoge kwaliteit. Dat is ons uitgangspunt en daar willen we geen concessies aan doen. In een dubbelzijdig werkende machine doe je die concessies wel. Je kunt dan bijvoorbeeld minder hard aanzetten met de borstels. We hebben daarom gezocht naar een oplossing die iets toevoegt aan onze machines, waardoor we toch in één doorgang dubbelzijdig kunnen bewerken zonder dat menselijk handelen is vereist. Dat is de omkeerunit geworden.”

Hoge doorloopsnelheid

Deze unit is nu een onderdeel van de ontbraamstraat bij Willems. Hij staat tussen twee F1200 ontbraammachines in. Het proces is als volgt: de operator belaadt de 3 meter lange en 1200 mm brede tafel voor de eerste machine. Op het bedieningspaneel op de voorste machine, waarmee hij het hele systeem kan bedienen, voert hij de juiste instellingen in. De plaatdelen gaan door de eerste ontbraammachine en worden aan één zijde ontbraamd en afgerond. Aan de achterkant komen ze eruit en lopen dan zo de omkeerunit in. Een sensor registreert dat alle onderdelen in de omkeerunit liggen. De twee tafels van de omkeerunit worden tegen elkaar gedrukt en een carrousel draait deze 180 graden om. Daarna worden alle onderdelen in de tweede ontbraammachine gevoerd om de andere zijde te bewerken. De operator kan zo een ongekend hoge doorloopsnelheid halen.

Willems Baling Equipment bouwt machines voor het gecomprimeerd verpakken van volumineuze producten. Het bedrijf is in staat complete productielijnen te bouwen voor de klanten

Continu proces

Door de keuze voor twee ontbraammachines en een omkeerunit is er sprake van een mooie flow. Dat zou niet het geval zijn geweest als was gekozen voor een omkeerunit en één machine, waar alle delen dan in teruggevoerd zouden moeten worden. “Dat zou leiden tot wachttijden”, zegt Van Scherpenseel. “Nu werkt het systeem met batches en een continu proces. Dat geeft een enorme tijdwinst.” De ontbraamstraat is geleverd met twee natwerkende afzuigsystemen, die op een bordes hoog boven de installatie zijn geplaatst. Ze nemen daardoor geen ruimte in en het geluid is minimaal.

Willems heeft ook een ook een F200 XL machine geplaatst voor het snel ontbramen, slijpen en afronden van kleine plaatdelen en een Skipjoint voor het eenvoudig, snel en veilig verwijderen van microjoints. Samen vormen al deze machines een compleet systeem voor het ontbramen en afronden van plaatdelen, dat prima kan worden bediend door één persoon.