Growfeeder ponst goedkoper vanaf coil

Growfeeder in Uden zocht naar een manier om relatief eenvoudige producten efficiënter te kunnen ponsen en ponst sinds een jaar met een Dalcos coil-/ponssysteem vanaf coil.

Growfeeder bouwt al 75 jaar stalinrichtingen voor de varkenshouderij in binnen- en buitenland. Het bedrijf maakt inrichtingssystemen die kunnen worden samengesteld uit deuren, wanden, koppelprofielen en de troggen waaruit de varkens eten. Directeur Bas van den Heuvel: “Daarvoor verwerken we uitsluitend RVS, veelal in 1 en 2 mm. De producten kenmerken zich door eenvoud; weinig gaten en meestal afgeronde hoeken. De variatie in lengte en breedte is echter groot. Dat vraagt om een flexibel machinepark.”

Tot voor kort werden alle producten eerst geponst, geknipt en afgerond op respectievelijk een ponsnibbelmachine, schaar en een ponsopstelling voor het afronden van de hoeken. Van den Heuvel: “Met de Amada Arcade 2500×1250 ponsten we de gatenpatronen supersnel uit vlak plaatmateriaal, waarna we de enkele producten uit de volle plaat knipten. Dat vergt veel handling en we overwogen dat daarom te automatiseren. Nadeel blijft dat je door de vaste plaatafmetingen veel afval hebt.”

Ponsen vanaf coil

Samen met Landré werd gekeken naar ponsen vanaf coil. Ben Heikoop, technisch adviseur bij Landré: “Voor veel relatief eenvoudig ponswerk is dat een efficiëntere en goedkopere productiemethode. Denk aan panelen, verlichtingsarmaturen en stripvormige producten in wisselende lengtes. Vanuit logistiek en materiaalkosten gezien hoef je geen platen meer te wisselen, geen producten meer uit te nemen en je hebt minder afval. Daarmee levert dit concept een hogere productie-output op.”

Dalcos coil-/ponsinstallatie

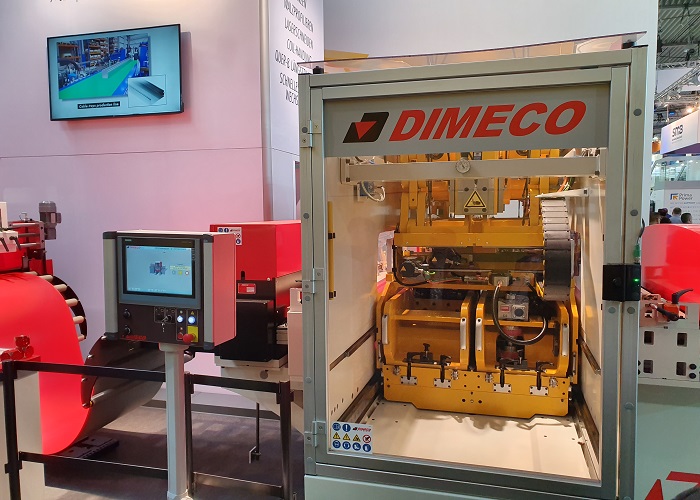

Vorig jaar herfst installeerde Landré bij Growfeeder een coil-/ponsinstallatie van de Italiaanse fabrikant Dalcos, bestaande uit een decoiler, een richtunit en een hydraulisch aangedreven ponsunit met CNC-aanvoerunit en een afkortschaar met hydraulische schaartafel aan de outputzijde. Growfeeder kan daar coils tot 4000 kg en 800 mm breedte op verwerken. De ponsunit bestaat uit twee C-beugels naast elkaar, met 3xB, 4xC en 1xD station waarin een multitool met acht kleine gereedschapsvormen zijn opgenomen.

De producten worden uit verschillende breedtes geponst. Van den Heuvel: “Daarvoor hebben we 25 verschillende coilbreedtes op voorraad. In totaal ligt hier zo’n 100 ton. Voorraad kost uiteraard geld, maar biedt ook de mogelijkheid groot en voordelig in te kopen. Die breedtematen hebben we vanaf een brede coil laten slitten op de door ons gewenste breedtes. Daarmee kunnen we dus al direct uitgaan van de juiste breedte, zodat we alleen gaten en afrondingen hoeven te ponsen en het product op lengte hoeven af te knippen.”

Minder afval, minder handling

Omdat Growfeeder niet meer gebonden is aan vaste plaatafmetingen, is er nog maar 2% materiaalafval. Terwijl dat bij de ponsmachine tussen de 10 en 20% ligt. Op een jaarverbruik van 800 ton levert dat een flinke besparing op. Daarnaast is er veel minder handling. Ponsen, afronden en knippen gaat nu in één productierun, zonder steeds plaat te hoeven wisselen.

Laser en ponsmachines zijn uiteraard veel flexibeler dan een coil-/ponssysteem. “Maar niet altijd de meest efficiënte oplossing. Bij vaste breedtes en een grote variatie in lengte is ponsen vanaf coil veel interessanter. In geval van Growfeeder zijn het relatief eenvoudige producten, maar met de 15 gereedschappen aan boord kan de Dalcos lijn ook een hoge mate van complexiteit aan. Het ligt voor de hand de hele coil te verwerken, maar halverwege stoppen kan ook. Binnen 10 minuten is een coil verwisseld. Bovendien is zo’n systeem goedkoper dan een ponsmachine met automatische belading”, legt Heikoop nog eens uit.