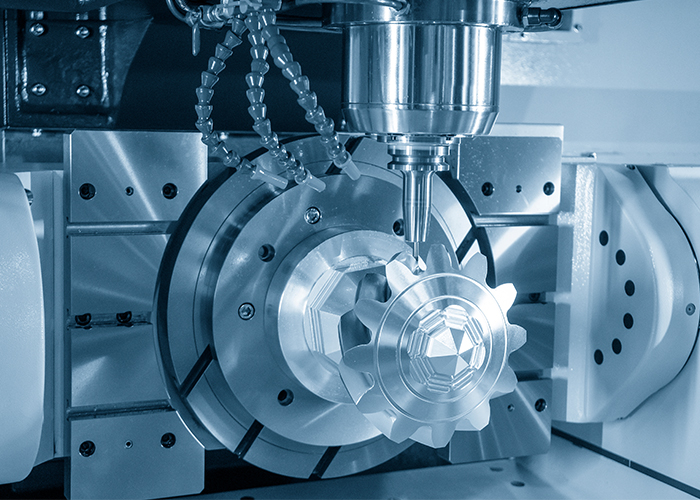

Haal het maximale rendement uit draai- en freesmachines

Hoe bereik je een maximale productiviteit en winstgevendheid bij het uitvoeren van bewerkingen op draai- en freesmachines? In een interessant artikel geeft Patrick de Vos, Corporate Technical Education Manager bij Seco Tools, hiervoor een groot aantal tips. U kunt het artikel hier lezen.

Het bereiken van een maximale productiviteit en winstgevendheid bij het uitvoeren van bewerkingen, is het resultaat van optimalisatie van het gehele verspaningsproces. Uitgangspunt daarbij is een intelligente toepassing van snijparameters in combinatie met een volledige benutting van de prestaties van machines. Er zijn twee hoofdcomponenten voor een effectief gebruik van draai- en freesmachines. De eerste is het vinden van een manier om de tijd dat de machine beschikbaar is voor het verspanen te maximaliseren. De tweede betreft de tactiek om het meest productieve, betrouwbare en winstgevende gebruik van die tijd te maken.

Maximaliseren van de beschikbare tijd

Een volledige benutting van een machine moet beginnen met het maximaliseren van de tijd dat ze beschikbaar is voor het verspanen. Hoewel een machine 365 dagen per jaar op de werkvloer aanwezig is, is ze veel korter werkelijk productief. Bij een vijfdaagse werkweek met eenploegendienst, en rekening houdend met het tijdverlies door vakanties en feestdagen en andere onderbrekingen, blijven er ongeveer 1300 tot 1400 machine-uren per jaar over voor productiewerk. Zelfs dan is de machine niet gedurende al die tijd bezig met verspanen. Het programmeren en instellen kost ook tijd. Om die niet-productieve periode zo kort mogelijk te maken, passen fabrikanten bepaalde strategieën toe, zoals offline programmeren en modulaire opspanmethodes. Gereedschapsmagazijnen en automatische gereedschapswisselaars versnellen het hanteren van gereedschap, nog zo’n tijdrovende noodzakelijkheid. Gerobotiseerde hantering van werkstukken en palletwisselaars helpen de tijd te verminderen die nodig is voor het laden van onbewerkte werkstukken en het verwijderen van afgewerkte werkstukken. Ieder uur dat bespaard wordt door een hogere programmeersnelheid, snellere opspanmethoden en een gestroomlijnde hantering van gereedschappen en werkstukken, is weer een uur dat beschikbaar is voor het bewerken van onderdelen.

Efficiënt gebruik van de tijd

Na het toepassen van strategieën om de voor het verspanen beschikbare tijd te maximaliseren, staan fabrikanten voor de uitdaging om die tijd efficiënt te gebruiken en zoveel mogelijk onderdelen te produceren tegen de laagste kosten. De sleutel tot succes is de prestaties van de machine volledig te benutten zolang de snijkant in contact staat met het werkstukmateriaal. Besef van de beperkingen van de machine speelt daarbij ook een rol.

Bij het plannen hoe de beschikbare tijd het best kan worden gebruikt, is het duidelijk dat bepaalde elementen van het bewerkingsproces niet kunnen worden gewijzigd. Het uiteindelijke gebruik van het afgewerkte onderdeel bepaalt de keus van het werkstukmateriaal, en de verspaanbaarheid van het materiaal bepaalt de initiële snijparameters. De slechte thermische geleidbaarheid van titaniumlegeringen bijvoorbeeld vereist het gebruik van lage snij- en voedingssnelheden om warmteopbouw tot een minimum te beperken. De mogelijkheden van de machine zijn ook een vast gegeven, omdat het wijzigen van de machine doorgaans niet meteen een optie is. Fabrikanten houden rekening met deze factoren bij het ramen van de productiekosten. Belangrijke verschillen tussen de geraamde en de werkelijke kosten kunnen echter het gevolg zijn van het onnauwkeurig beoordelen van de karakteristieken van de machine en het toepassen van snijvoorwaarden die niet kunnen worden gehandhaafd.

Er gelden gemeenschappelijke eisen bij het bepalen van de initiële snijparameters voor iedere bewerking. Snedediepte en voeding moeten zo worden gekozen dat gereedschapsbreuk wordt voorkomen, de vorming van wenselijke spanen wordt verzekerd en het genereren van warmte wordt beperkt. Te hoge snijsnelheden veroorzaken te snelle gereedschapsslijtage, terwijl bij te lage snijsnelheden het gereedschap niet productief kan werken.

Door met een hogere snelheid te snijden, wordt een werkstuk in het algemeen in een kortere tijd geproduceerd. Hoewel de bewerkingstijd korter is, is de standtijd van het gereedschap ook korter en zullen de gereedschapskosten hoger zijn. Er zullen meer gereedschappen nodig zijn om het werk te doen en versleten snijkanten moeten worden geïndexeerd of vervangen. De stilstandtijd als gevolg van gereedschapswissels veroorzaakt een algehele verhoging van de bewerkingskosten. In feite moet er een afweging worden gemaakt tussen een snellere en duurdere bewerking en een meer langzame maar minder kostbare bewerking. Consistente productiviteit en stabiliteit van het proces liggen ergens tussen de beide benaderingen in: onvoldoende agressieve snijparameters verlagen de kosten tot het gereedschap niet langer efficiënt werkt en de productiviteit verloren gaat, terwijl steeds hogere parameters de productiviteit verhogen totdat het gereedschap te snel slijt of breekt.

Daarnaast hangt de keuze van de snijvoorwaarden niet alleen af van de eigenschappen van de snijgereedschappen, maar in een groot aantal gevallen ook van de prestaties van de machine. Verschillende machines hebben verschillende grenswaarden voor vermogen, koppel, toerental en stabiliteit. De duidelijkste beperking vormt het vermogen.

Vermogen

Nominale vermogens op zich bepalen niet de geschiktheid van een machine voor een specifieke toepassing. Een machine van 60 kW biedt ogenschijnlijk meer dan voldoende vermogen. Als de beoogde productietaak bijvoorbeeld echter het vervaardigen is van 12 m lange smeedwalsen met een diameter van 3 m, dan is een vermogen van 60 kW lang niet zo indrukwekkend meer. Het benodigde vermogen om een specifiek werkstuk te snijden, hangt af van het materiaal en de grootte van het werkstuk, de snedediepte, de voeding en de snijsnelheid. Het benodigde vermogen neemt toe doordat de snijkracht vermenigvuldigd wordt met hogere snijsnelheden. Daarom kan voor hoge snijsnelheden een vermogen vereist zijn dat groter is dan het nominale vermogen van een machine.

Daarnaast kunnen extreme snijparameters gevolgen hebben die de overige prestaties van een machine te boven gaan. Buitensporig grote snededieptes kunnen krachten veroorzaken die de structurele sterkte van een machine overschrijden en trillingen kunnen afbreuk doen aan de kwaliteit van de geproduceerde onderdelen. Op dezelfde manier kunnen te hoge voedingssnelheden grote hoeveelheden spanen veroorzaken die het snijproces kunnen hinderen of spaanafvoersystemen verstopt doen raken.

Voeding en snedediepte

Om het gebruik van een machine binnen de grenzen van haar prestaties te maximaliseren, is een intelligente, evenwichtige benadering nodig bij het ontwikkelen van de snijparameters. Doorgaans houdt dat een verlaging in van de snijsnelheden en een evenredige verhoging van de voeding en de snedediepte. Het toepassen van de grootst mogelijke snedediepte (rekening houdend met de gevolgen daarvan voor de stabiliteit van de machine) vermindert het benodigde aantal snijpassen en daarmee tevens de bewerkingstijd. De snedediepte heeft meestal weinig invloed op de standtijd van het gereedschap, maar de invloed van de snijsnelheid is wel groot. De voeding zou ook gemaximaliseerd moeten worden, hoewel extreme voeding nadelige gevolgen kunnen hebben voor de oppervlakteafwerking van de werkstukken.

Wanneer een fabrikant een betrouwbare combinatie van voeding en snedediepte heeft bereikt, kunnen de snijsnelheden gebruikt worden voor de uiteindelijke kalibratie van de bewerking. Het doel is snijvoorwaarden toe te passen die zowel productieve verspaningssnelheden als processtabiliteit opleveren. De beste combinatie van machineprestaties en snijparameters levert een goed evenwicht op tussen gereedschapskosten, procesbetrouwbaarheid en productiviteit.

Toekomstige strategieën

Hoewel het bekend is dat de prestaties van een machine beperkingen kunnen opleggen aan het bewerkingsproces, is het vervangen van een machine geen eenvoudige, snelle of goedkope oplossing. Het is sneller en eenvoudiger om de toepassingsparameters van de machine aan te passen en zo optimale prestaties te bereiken met de bestaande machine. En zelfs als het investeren in een nieuwe machine een haalbare zaak is, is de relatief lange operationele levensduur van de uitrusting een belangrijk aspect om te overwegen. Een bedrijf kan wel een machine aanschaffen met prestaties die in de huidige behoeften voorzien of zelfs nog beter zijn, maar factoren zoals werkstukmateriaal, -grootte en -volume kunnen en zullen zeker sterk veranderen in de loop van de vijf, tien of meer jaren dat de machine in gebruik zal zijn. Om het hoofd te kunnen bieden aan deze veranderingen zal het nodig zijn de snijvoorwaarden te wijzigen, maar dat moet dan wel op een intelligente wijze gebeuren.

Na het vinden van manieren om de tijd te maximaliseren dat een machine beschikbaar is voor het verspanen, verdient het de voorkeur om eerst gereedschap te kiezen met substraatmateriaal, bekledingen en snijkantgeometrieën die het meest geschikt zijn voor de betreffende werkstukmaterialen en bewerkingen. De volgende stap is dan de minimale snijsnelheden toe te passen waarbij het gereedschap nog goed functioneert. De voeding en snededieptes moeten daarbij zo hoog mogelijk zijn, rekening houdend met het vermogen en de stabiliteit van de machine. Er zijn rekenformules ontwikkeld die kunnen helpen de beste combinatie van bewerkingsparameters en machineprestaties te bepalen. Indien mogelijk zal een werkplaats er de voorkeur aan geven praktijkproeven te houden om vergelijkbare resultaten te bereiken. Vrij vaak bevestigen deze formules alleen maar de realiteit. Waarschijnlijk meer dan 90 procent van de tijd is een eenvoudige, pragmatische benadering met lagere snijsnelheden en gemaximaliseerde voeding en snededieptes in combinatie met aanpassing van snijsnelheden als kalibratiemiddel, uiterst effectief. Die benadering zal succesvol zijn, omdat ze zorgt voor een betrouwbare en productieve bewerking, en de volledige benutting van de prestaties van de beschikbare machine.

Patrick de Vos, Corporate Technical Education Manager, Seco Tools