Harder hoeft niet moeilijker te betekenen

Hard draaien wordt al tientallen jaren gebruikt om het cilindrische slijpwerk te stroomlijnen en in veel gevallen te elimineren. Het is snel en nauwkeurig en dankzij leveranciers van gereedschappen is een breed assortiment van snijgereedschappen beschikbaar om zelfs de moeilijkste geharde staalsoorten, superlegeringen en geharde metalen te temmen. Maar aangezien de ruimtevaart-, automobiel-, energieopwekkings- en andere industrieën nog steviger metalen blijven ontwikkelen, moeten fabrikanten van snijgereedschappen krachtige gereedschappen ontwikkelen om deze materialen aan te pakken.

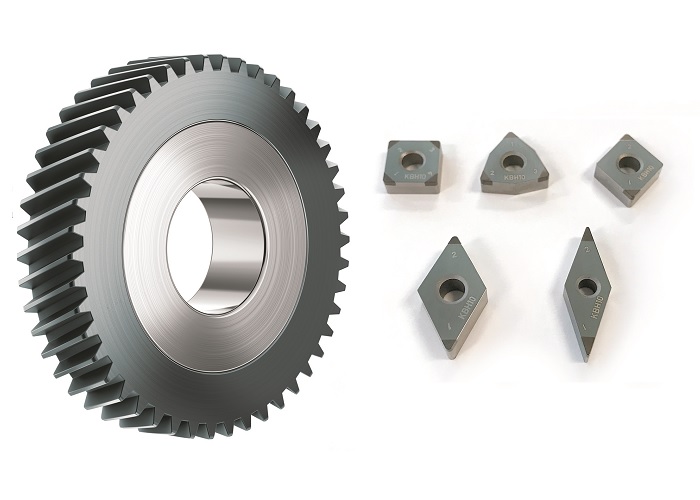

Kennametal heeft dat gedaan met KBH10, een nieuwe soort van polykristallijn kubisch boron-nitride (PcBN) wisselplaat. Helmut Gremer, senior ingenieur voor wereldwijde verspaningstechnologie, zegt dat deze nieuwe wisselplaat de bestaande PcBN-kwaliteiten KBH20 en KB5630 van Kennametal aanvult door de extreme slijtvastheid te bieden die nodig is om geharde materialen succesvol te kunnen verspanen, tot aan 65HRc toe, vooral wanneer zeer fijne oppervlakteafwerkingen nodig zijn. “We hebben gezien dat veel fabrikanten de toegestane toleranties op lagers, zuigerveren en zuigers, versnellingsnaven, enzovoort, verlagen”, zegt hij. “Bijvoorbeeld, maattoleranties van 4 μm of lager komen steeds vaker voor, evenals oppervlaktegesteldheden beter dan Ra <0,4 μm. Deze nieuwe kwaliteit sluit de kloof voor deze en andere klanten die bij het nabewerken van dergelijke onderdelen een betere standtijd nodig hebben.”

Standtijd verdubbeld

In één voorbeeld kon een bekende autofabrikant de standtijd van het gereedschap – van 150 stuks per snijkant tot 350 stuks – meer dan verdubbelen tijdens een interne vlakdraai bewerking van een AISI 5115 lagerhuis met een diameter van 140 mm (5,5 inch) vooraf warmte behandeld tot 62 HRC. En een producent van aandrijfassen behaalde vergelijkbare resultaten, waardoor de standtijd van 250 tot 450 stuks per snijkant toenam bij het draaien van 58 HRC UC1 (vergelijkbaar met S53) staal op zijn verticale revolverdraaibanken en hij daarbij duurzaam een oppervlaktegesteldheid van 6 Rz kon handhaven.

Het moeilijkste waarmaken

In elk geval werden snijsnelheden van 180 m/min gebruikt (590 sfm), met snedediepten van gemiddeld 0,15 mm (0,006 inch) en aanzetsnelheden in het bereik van 0,22 tot 0,32 mm per omw. (0,0087 tot 0,013 ipr). Ook heeft de klant in elk geval duizenden dollars per jaar bespaard aan snijkantkosten in vergelijking met de bestaande toepassingen, terwijl de leeglooptijd door gereedschapswisselingen aanzienlijk werd verkort.

Het KBH10-substraat is volledig nieuw. De PcBN-samenstelling is ontworpen voor tot 20 procent hogere snijsnelheden en biedt tegelijkertijd een gelijkwaardige of in sommige gevallen een veel langere standtijd. Kennametal-technici waren vaak in staat om Ra 0.2- en Rz 1-oppervlakte-gesteldheid te bereiken, terwijl ze de eerder genoemde profiel en de afmetingstoleranties continu bereikte. En omdat KBH10 beschikbaar is in verschillende geometrieën en snijkantsvormen, wordt het snel de go-to-wisselplaat voor een groot aantal fabrikanten en hun draaitoepassingen.

Bijzondere snijkantpreparatie

“KBH10 is zeer geschikt voor fijne nabewerkingen, maar is sterk genoeg om lichte snedeonderbrekingen of verschillende snedediepten aan te kunnen”, zegt Gremer. “En omdat de snijdruk en dus de warmte wordt verminderd, wordt krater en flankslijtage eveneens verminderd, waardoor de standtijd toeneemt. Ook het vormen van de witte laag die het bewerken van harde materialen teistert wordt minder.”

Dit laatste wordt bereikt door de bijzondere snijkant preparatie van KBH10. In plaats van de traditionele overvloed van snijkant vormen en afrondingen toegepast op vrijwel alle PcBN snijgereedschappen, heeft Kennametal een speciale snijkantvorm ontwikkeld die zowel scherper als vrij snijdend is in vergelijking met concurrerende oplossingen en toch sterk genoeg is om de ontberingen van hard draaien te weerstaan. “Vijf jaar geleden kon niemand dergelijke snijkanten genereren, laat staan meten”, legt Gremer uit. “Maar dankzij enkele vrij recente ontwikkelingen in geometrieën en gereedschapswerktuigentechnologie, kunnen we consequent deze slijpvorm produceren, die passieve snijkrachten tot 40 procent verminderd. Samen met het hardere substraat van KBH10 hebben we een wisselplaat geproduceerd die een goed evenwicht biedt tussen slijtvastheid, hardheid en snijkantscherpte.”