Heineken Spanje gebruikt Ultimaker voor 3D-printen

Heineken maakt gebruik van 3D-printoplossingen van Ultimaker om op maat gemaakte tools en functionele machineonderdelen te printen in de brouwerij in het Spaanse Sevilla. Met behulp van Ultimaker S5 printers kunnen engineers van Heineken nu zelf direct gereedschappen, machineonderdelen en tools voor het borgen van de veiligheid ontwerpen en printen in plaats van dit uit te besteden aan externe partijen.

Door de nieuwe oplossing is de productie uptime vergroot en wordt zo’n 80 procent van de productiekosten bespaard op de onderdelen die geprint worden. “We bevinden ons pas in de beginfase wat 3D-printen betreft, maar we zien nu al een kostenreductie van 70 tot 90 procent voor de applicaties die we nu 3D-printen”, zegt Isabelle Haenen, verantwoordelijk voor Global Supply Chain Procurement bij Heineken. “Ook zien we hier een verkorting van de levertijd van 70 tot 90 procent. Door lokaal de applicaties te vervaardigen, verhogen we de uptime, efficiëntie en output. We gebruiken 3D-printing om tools te maken voor onderhoud en kwaliteitscontroles en de productielijn te optimaliseren. Ook printen we tools voor onze machines die helpen bij het verhogen van de veiligheid van onze medewerkers. Ik denk dat er in de toekomst nog meer mogelijk is.”

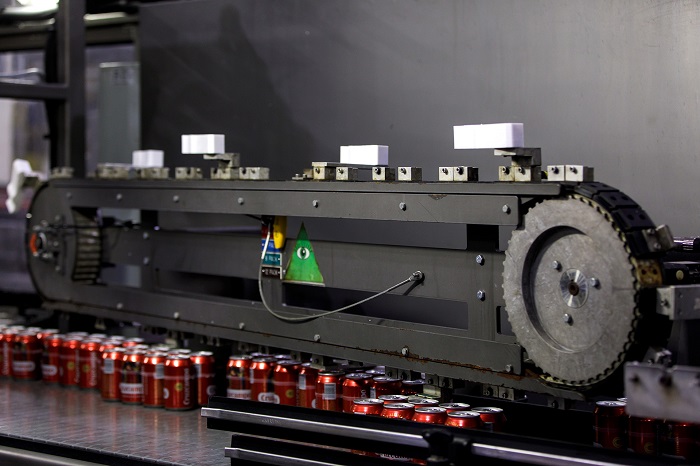

De productielijn van Heineken in Sevilla.

Game-changer voor de maakindustrie

De brouwerij in Sevilla produceert verschillende merken van Heineken heeft een productiecapaciteit van ongeveer 500 miljoen liter bier per jaar. De engineers bij Heineken maken een jaar gebruik van 3D-printen. Eerder werd de Ultimaker 2+ gebruikt, inmiddels gebruikt Heineken meerdere Ultimaker S5 printers, die groter zijn en geschikt voor professioneel gebruik. In het begin werd de 3D-printtechnologie alleen ingezet voor het maken van veiligheidstoepassingen, maar al snel vonden de engineers dat ze veel tijd en kosten konden besparen door het printen van op maat gemaakte, geoptimaliseerde functionele onderdelen voor machines in de productielijn. Het printen van reserveonderdelen heeft invloed op de kosten en just in time beschikbaarheid van de onderdelen.

Heineken Sevilla maakt gebruik van 3D-geprinte functionele delen binnen het productieproces.

Daarnaast kan het team in Sevilla verschillende onderdelen vervangen voor aangepaste onderdelen met een geoptimaliseerd design. Een metalen onderdeel van de kwaliteitssensor op de transportband stootte bijvoorbeeld vaak flessen om. Hierdoor ontstonden er blokkades en kwamen goede flessen op de grond terecht. Een her-ontworpen 3D-geprint onderdeel voorkomt dit en bespaart op die manier flessen, kosten en tijd. Een derde voordeel dat de engineers terugzien is kwaliteitscontrole en onderhoud. Heineken heeft namelijk ook volledig nieuwe tools gecreëerd die het eenvoudiger maken om onderhoud uit te voeren of de kwaliteit van producten en machines te controleren. Deze tools helpen om te voorkomen dat machines niet goed werken of kapotgaan. Ten slotte verhoogt de oplossing van Ultimaker ook de veiligheid van medewerkers. Om medewerkers zo veilig mogelijk te laten werken, heeft Heineken namelijk 3D-geprinte onderdelen en tools gemaakt die ongelukken helpen voorkomen. De bierbrouwer heeft bijvoorbeeld verbeterde vergrendelingsmechanismen voor machines geprint zodat deze niet kunnen starten tijdens onderhoudswerkzaamheden. “Ieder bedrijf heeft unieke uitdagingen in het productieproces”, zegt Jos Burger, CEO van Ultimaker. “De mogelijkheid om direct op maat gemaakte oplossingen te kunnen printen op de fabrieksvloer is om die reden echt een game-changer voor de maakindustrie. Heineken gebruikt de Ultimaker S5 als een universele productiemachine. We hebben het afgelopen jaar met veel plezier de ontwikkeling van Heineken op dit vlak gevolgd, van veiligheidstoepassingen tot het maken van volledige functionele onderdelen voor machines die tot aanzienlijke besparingen leiden. We kunnen niet wachten om te zien wat de volgende stap wordt.”