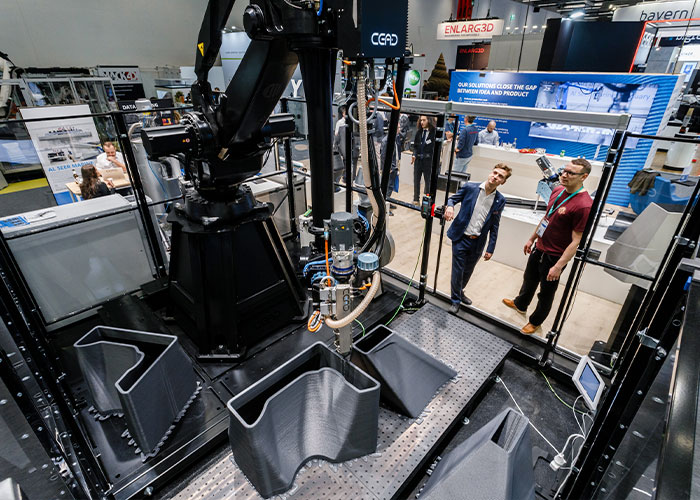

Hermle wordt dienstverlener op gebied van Additive Manufacturing

Hermle heeft een nieuw bewerkingscentrum gepresenteerd voor Additive Manufacturing (AM). Opvallend is dat Hermle de machine met de naam MPA 42 niet voor de verkoop op de markt brengt. Daarentegen gaat de machinebouwer het bewerkingscentrum inzetten om als diensterverlener 3D-geprinte producten voor klanten in onder andere de matrijzenbouw te produceren.

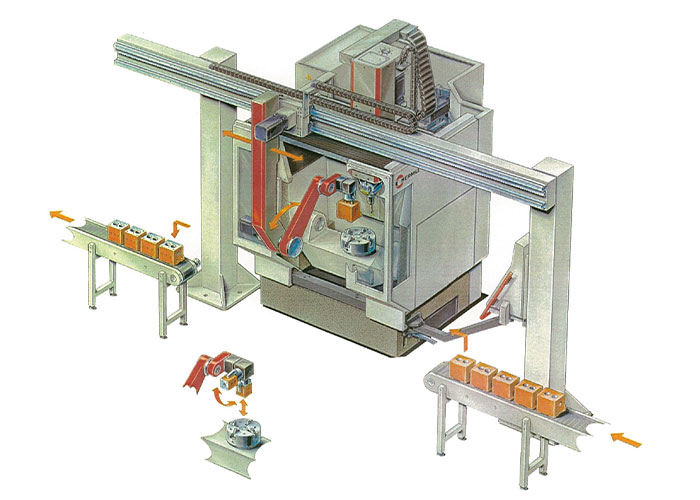

Dankzij een poedernozzle kan Hermle met de MPA 42 zowel materiaal opbouwen als wegfrezen (foto’s: Hermle)

De naam MPA staat voor Metal-Powder-Application, een proces dat ongeveer zeven jaar geleden door Hermle is ontwikkeld. In tegenstelling tot gebruikelijke freesmachines, komen werkstukken groter uit de MPA 42 dan dat ze er in gaan. Het nieuwe bewerkingscentrum bestaat uit een sterk gemodificeerd vijfassig bewerkingscentrum van het type C 42 U. Naast de freesspil is de machine uitgerust met een Laval-nozzle die niet dient voor de toevoer van koelsmeermiddel, maar voor de aanvoer van poeder. In de afgelopen zeven jaar heeft Hermle het AM-proces sterk doorontwikkeld, waardoor de nauwkeurigheid en snelheid van het opbouwproces aanzienlijk is gestegen.

De geometrie van de nozzle in combinatie met oververhitte stoom en stikstof versnelt het poeder tot supersonische snelheid, waardoor de metaaldeeltjes plastisch worden vervormd en direct ‘aanhechten’ op het werkstuk. Omdat het principe is gebaseerd op plastische vervorming, werkt de technologie met een grote verscheidenheid aan metalen. Hermle gebruikt bijvoorbeeld naast de warm- en koudvervormende staalsoorten met een hoog koolstofgehalte ook koper en Ampcoloy om werkstukken te produceren. De MPA 42 is voorzien van een geluidsisolerende behuizing en in het achterste gedeelte van de unit zijn een stoomgenerator en vijf poedertransporteurs gemonteerd.

Hermle zet de MPA 42 in om als dienstverlener speciale matrijzen voor klanten te produceren. Dankzij de AM-technologie zijn koelkanalen, functionele elementen of multimateriaalcombinaties mogelijk

Materiaalmix voor spuitgietmatrijzen

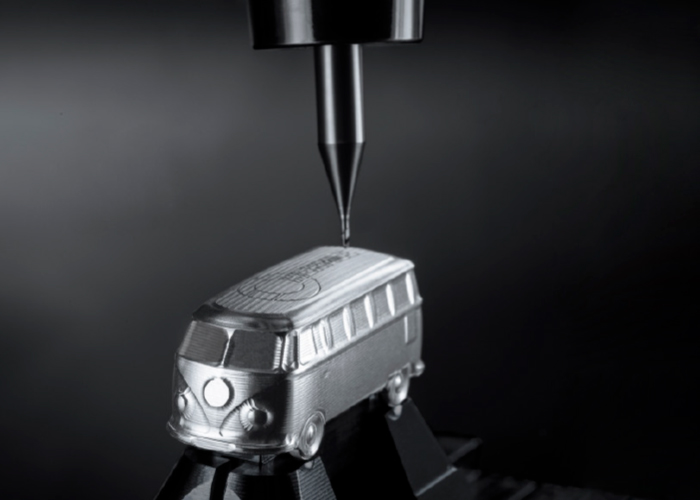

Koper voert warmte veel sneller af dan gereedschapsstaal. Daarom hebben matrijzen waarin staal wordt gecombineerd met koper een doorslaggevend voordeel bij het spuitgieten. Met AM is Hermle in staat om koper te deponeren op gebieden van de matrijs waar geen ruimte is voor koelkanalen. In het spuitgietproces voert de koperen kern de warmte veel sneller af naar het dichtstbijzijnde koelkanaal dan staal. Dit bespaart de eigenaar niet alleen kostbare seconden koeltijd, maar verbetert ook de oppervlaktekwaliteit van de kunststof onderdelen. Door de vijf assen van het bewerkingscentrum kan de poederstraal onder bijna elke hoek op het onderdeel worden gericht, waardoor maximale ontwerpvrijheid wordt geboden.

Met deze technologie kunnen koelkanalen rechtstreeks op de gebogen oppervlakken van het werkstuk worden aangebracht. Zo kunnen ook grotere spuitgietmatrijzen worden voorzien van koeling zonder dat het gehele onderdeel via AM hoeft te worden opgebouwd. Het werkgebied van de C 42 U definieert de grenzen. Afhankelijk van de geometrie is de breedte en lengte van onderdelen voor het additieve proces beperkt tot 600 mm. De machine is ook ideaal voor het vervaardigen van cilindrische of conische onderdelen. Naast het implementeren van efficiënte koeling, is het MPA-proces ook geschikt voor andere fascinerende toepassingen. Veel materialen worden door de supersonische snelheid zodanig verdicht dat de oppervlakken van de onderdelen probleemloos hoogglans gepolijst kunnen worden. Hierdoor voldoet het aan de hoogste eisen in spuitgietmatrijzen.

Met het MPA-proces kunnen ook functionele elementen zoals verwarmingsdraden of temperatuurbewakingssensoren in staal of koper worden ingebed en zo in het gereedschap worden geïntegreerd, waardoor temperatuurregeling nog efficiënter is te regelen.

Hermle verkoopt knowhow

Weten welke materiaalcombinaties zinvol zijn, hoe je koelkanalen en functionele elementen implementeert met het beste resultaat en hoe je mallen uit één stuk ontwerpt: hier is Hermle in gespecialiseerd. Daarom verkoopt Hermle geen AM-machines, maar knowhow. Het team in Ottobrunn (D) adviseert matrijsontwerpers, bouwt voort op 3D-modellen en gebruikt koelkanalen, functionele elementen of multimateriaalcombinaties om de spuitgietmatrijzen te optimaliseren voor kortere cyclustijden en een hogere werkstukkwaliteit.

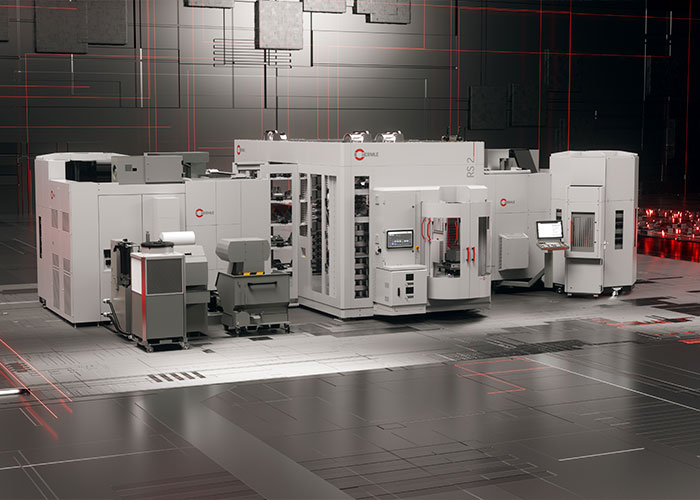

De MPA 42 van Hermle is een gemodificeerd vijfassig bewerkingscentrum van het type C 42 U.

Software voor printen en frezen

Omdat geen enkele CAD/CAM-fabrikant in staat was om het specifieke afwisselende proces – frezen, printen, frezen – in kaart te brengen, heeft Hermle een eigen software geschreven. De software definieert niet alleen de bewegingen van de machine-assen, maar ook de poederhoeveelheden, temperaturen en de afwisseling tussen materiaalopbouw en frezen. In 95% van de gevallen bewerkt Hermle een halffabrikaat dat door de klant op zijn eigen freesmachine is voorbereid met bijvoorbeeld voorgefreesde koelkanalen. Hermle controleert vervolgens het werkstuk op maatnauwkeurigheid en andere ontwerpspecificaties. Zo moet het werkstuk bijvoorbeeld vrij zijn van schuine randen, omdat voor poederapplicatie er scherpe randen benodigd zijn.

Tot wel 1.000 cm3/h

Voordat het proces wordt gestart, wordt het onderdeel in het verwarmingsstation opgewarmd tot ongeveer 300 graden Celsius. De hoge temperaturen zijn vereist voor betere materiaaleigenschappen. Stoom levert de energie om het poeder te versnellen. Om de temperatuur tijdens de bewerking constant te houden, gaat de MPA 42 door met het verwarmen van het onderdeel totdat de laatste spaan is verwijderd. Op deze manier worden temperatuurwisseling die spanning, scheuren of vervorming veroorzaken voorkomen. Het aanbrengen en verwijderen van materiaal wisselen elkaar af tijdens het productieproces.

Na het aanbrengen van het poeder worden details in het nieuwe materiaal gefreesd en worden koelkanalen gevuld met een wateroplosbaar materiaal en door middel van het MPA-proces afgesloten met een laag metaal. Later wordt het vulmateriaal weggespoeld om de gewenste holtes te krijgen. De poederstralen kunnen opbouwsnelheden van 200 tot 400 cm3/h realiseren, en bij koper zelfs bijna 1.000 cm3/h.