High-mix low-volume op multitasking machine

Aanhoudende druk op prijzen en levertijd en een nijpend tekort aan vakbekwaam personeel, dwingen toeleveranciers keuzes te maken om de markt optimaal te kunnen blijven bedienen. Steeds meer toeleveranciers investeren daarom in slimmere technologie om een grote diversiteit aan werkstukken efficiënter te kunnen produceren en minder afhankelijk te zijn van de beschikbaarheid van personeel. Romit Industrial Technology investeerde om die redenen in een Okuma multitasking bewerkingsmachine.

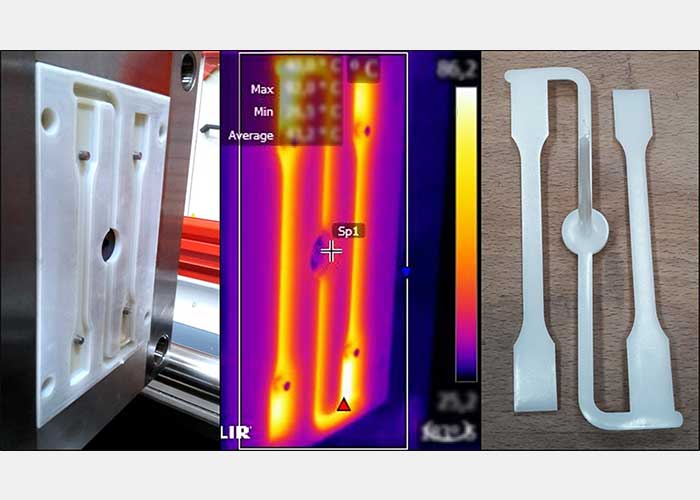

Romit Industrial Technology produceert onderdelen en mechanische componenten voor buisextrusie machines en spuitgietmatrijzen en levert aan derden onder het moederbedrijf RPflow. Tot 2017 was het bedrijf nog allround toeleverancier, sindsdien is de focus versmald tot de drie bovengenoemde productgroepen. “Door te kiezen voor specialisme bouw je niet alleen kennis en ervaring op van de toepassing, maar ook op het gebied van maakbaarheid. Onze medewerkers hebben daardoor specifieke kennis van zowel de opspanning, het materiaal, de gereedschappen en de verspanende machines”, vertelt Michiel Timmerman, manager Operations & Technology bij Romit.

Michiel Timmerman, manager Operations & Technology bij Romit: “De nieuwe technologie stelt ons in staat de grote diversiteit aan werkstukken slimmer en efficiënter te produceren.”

High-mix Low-volume

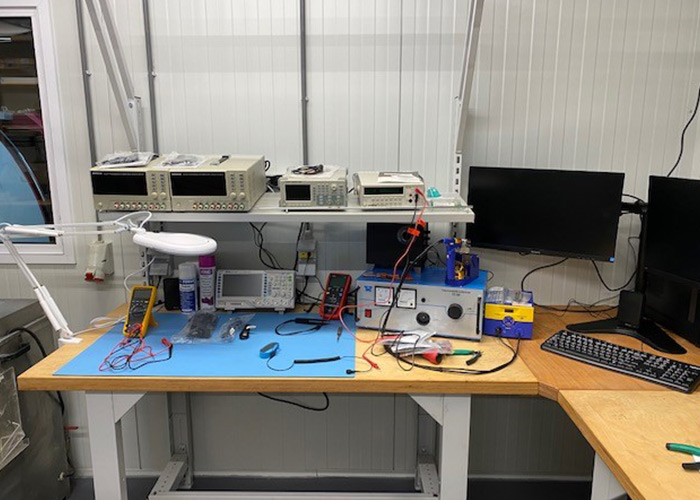

“Onze dagelijkse productieflow kenmerkt zich door een grote diversiteit in aantallen en afmetingen. Dat vraagt om een allround machinepark. Daarom zijn we met meerdere verticale bewerkingscentra, 5-assige freesmachines, horizontale en verticale draaimachines, slijp- en hoonmachines in huis, breed georiënteerd. Veel producten vragen om meerdere bewerkingen, waardoor je deze vaak steeds opnieuw op meerdere machines op moet spannen. Eerst draaien en daarna frezen kost bovendien veel tijd. Door die bewerkingen in één opspanning op één machine compleet te kunnen doen, kan je een forse efficiencyslag maken. Daarvoor hebben we geïnvesteerd in een Okuma multitasking machine, waarmee we op één machine zowel draai- als freesbewerkingen uit kunnen voeren”, legt Timmerman uit. Gelderblom, Okuma dealer voor de Benelux, installeerde de Okuma multitasking machine, een Multus U4000.

Meer dan draaien en frezen

De mogelijkheden van een multitasking machine gaan verder dan alleen draaien en frezen. Zo’n machine beschikt minimaal over vijf bewerkingsassen en een freeskop die gecombineerde draai-, frees- en boorbewerkingen onder verschillende hoeken kan uitvoeren. De freeskop op de Multus U4000 heeft een bereik van 240º op de B-as. “Die heb je nodig om schuin in werkstukken te komen en om met kortere gereedschappen dichter bij het product te komen”, licht Timmerman toe.

Hoge thermische stabiliteit

De keuze voor Okuma is mede bepaald door de hoge stabiliteit en nauwkeurigheid, waardoor een constante en hoge productkwaliteit kan worden gegarandeerd. “Dat onze bestaande Okuma draaimachine uit 1989 nog steeds goed functioneert en dagelijks in gebruik is, speelde ook een belangrijke rol,” benadrukt Timmerman. “De hoge thermische stabiliteit draagt bij aan de nauwkeurigheid, die zowel in de opstartfase als gedurende het bewerkingsproces binnen 10µm constant is. Daarvoor wordt door de Thermo-Active Stabilizer gemonitord of de spil wel of niet gekoeld moet worden.”

5-Assig is volgende stap

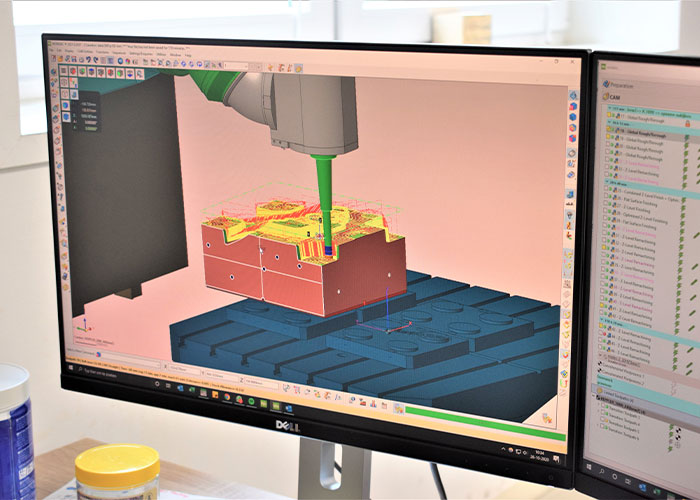

Michael Bouman, machineoperator bij Romit, die tijdens zijn opleiding met de OSP besturing van Okuma heeft leren werken, had al werkervaring op de Okuma draaibank. Hij is één van de operators die aan de Multus U4000 werkt. “We maken nu voornamelijk enkelstuks, die we vanaf tekening aan de machine programmeren. Import van CAM files gaan we doen wanneer binnenkort de post-processor beschikbaar is. Dan kunnen we ook werkstukken 5-assig bewerken.”

Gevolgen voor de interne productie

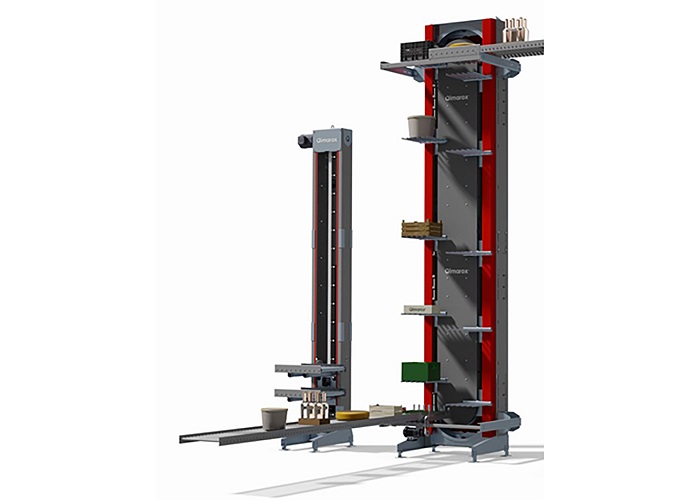

Michiel Timmerman erkent dat de inzet van de multitasking machine een deel van het werk bij de freesbanken heeft weggehaald. “Dat hebben we opgevuld met werk van derden. Uiteindelijk willen we af van het man-machine concept door steeds meer CAM voor te bereiden, waardoor we minder afhankelijk zijn van de knowhow van de man achter de machine. Een tekort aan kennis en ervaring wordt wel een probleem in de nabije toekomst. Ook robotbelading staat op ons wensenlijstje. Daarvoor is de Multus U4000 uitgevoerd met een automatische deuropener en gereedschapbreuk controle. Met een magazijn voor 80 gereedschappen zijn voldoende tools aan boord voor een onbemande shift. Gelderblom heeft de competenties in huis om die automatiseringsslag voor ons te realiseren. Maar dat gaan we allemaal in kleine stapjes uitvoeren.”

“De nieuwe technologie stelt ons in staat om de grote diversiteit aan werkstukken slimmer en efficiënter te produceren. Machines die daar niet meer bij passen, zullen we langzaam gaan vervangen,” besluit Timmerman.