Hoekman RVS zet mega-stap in lasersnijden

Hoekman RVS in Nieuwleusen heeft een fonkelnieuw lasersnijsysteem in gebruik genomen. Hierin is een supersnelle lasersnijmachine met een vermogen van maar liefst 30 kW gecombineerd met een eveneens razendsnel be- en ontladingssysteem en een groot platenmagazijn. De installatie levert een ongekende winst op qua efficiency en productiviteit. Hiervan zullen de klanten volgens directeur Gert Hoekman profiteren: “Dit is de next step in lasersnijden.”

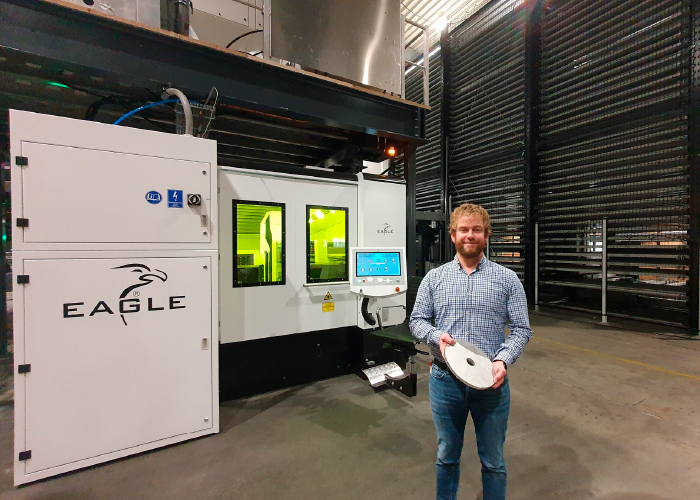

Gert Hoekman bij de nieuwe lasersnijmachine en het platenmagazijn. “We beschikken over de snelste laser met de snelste automatisering in de markt. Hiermee maken we een productiviteitsstap, waardoor we voordeel voor onze klanten kunnen bewerkstelligen en aanbieden.”

Met deze investering is de oudste laser in het bedrijf – een CO2-laser – vervangen. Lange tijd dacht Gert Hoekman dat hij die oude installatie zou inruilen voor een vergelijkbaar systeem in een moderner jasje; met opnieuw twee torens en een fiberlaser met wat meer vermogen. Totdat hij vorig jaar op de vakbeurs Blechexpo in Stuttgart op de stand van de Poolse fabrikant Eagle een demonstratie kreeg voorgeschoteld met een 30 kW fiberlaser. “Ik stond erbij en zag de machine 20 mm dik RVS snijden. Het insteken en vervolgens snijden ging met zo’n enorme snelheid dat ik wist: dit moeten we serieus gaan overwegen. Die snelheid was echt een wereld van verschil vergeleken met de 10 kW laser die we hier al hebben staan.”

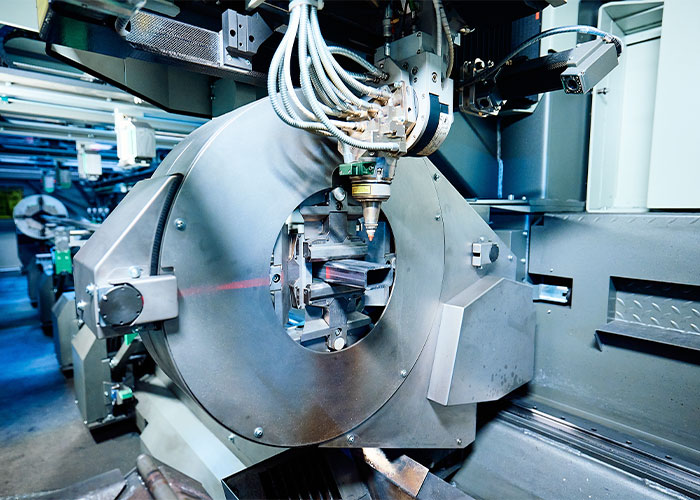

Snelheid en snijkwaliteit

Bovendien was Hoekman onder de indruk van de techniek van de Eagle machine. “Ik heb een technisch hart en zag in die machine veel dingen waarover goed is nagedacht. Vanwege de snelheid heeft hij bijvoorbeeld geen zware brug, maar een brug van carbon. Dat snap ik gelijk.” Ook zag hij de snijkwaliteit. “Door de doorontwikkeling van de technieken is er bij de fiberlaser geen kwaliteitsverschil meer met de CO2-laser. En hoe hoger het laservermogen, hoe hoger de kwaliteit van de snede.”

De beste oplossing

Bij investeringen in zijn bedrijf zoekt Hoekman altijd naar de beste oplossing voor de productie van enkelstuks en grote series. Er gaan twee productiestromen door het bedrijf: Allereerst produceert Hoekman complete lassamenstellingen. Dat is allemaal RVS, zoals de naam van het bedrijf van oudsher ook aangeeft. Daarnaast biedt Hoekman via een geautomatiseerde portal ook het loonsnijden van staal, RVS en aluminium aan. Juist daar is het nieuwe lasersnijsysteem voor bedoeld. Gert Hoekman wist dat hij hier met 30 kW een mega-stap zou kunnen zetten, maar het idee van een veel eenvoudiger vervangingsinvestering had hij nog niet losgelaten.

Dat werd anders toen hij het filmpje van de snijdemonstratie op de Blechexpo aan zijn medewerkers liet zien. Die hadden direct de zelfde reactie: dit moeten we gaan doen. Daarop werden serieuze gesprekken aangeknoopt met Eagle en enkele referentiebezoeken gebracht. “Er stond nog nergens 30 kW maar we zagen wel 20 kW machines, die flink in productie waren. Dat sterkte ons in onze overtuiging om voor deze machine te gaan.”

Volgende stap in automatisering

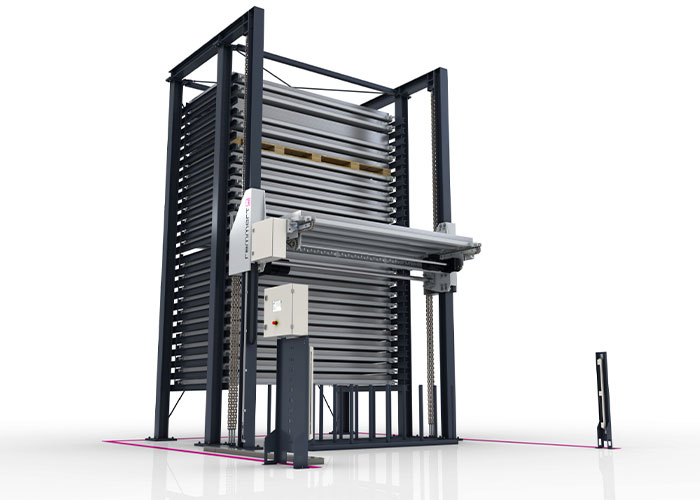

Een supersnelle lasersnijmachine heeft echter alleen maar zin als de aan- en afvoer van materiaal daarmee gelijke tred kan houden. Daarom besloot Hoekman in samenspraak met zijn medewerkers tevens de volgende stap te maken in de automatisering van het logistieke proces om nog meer efficiency en productiviteit te winnen. Dat besluit resulteerde in de komst van een magazijn van de Duitse fabrikant Remmert met 270 plaatsen. Zo’n magazijn scheelt veel logistieke bewegingen op de vloer. Het magazijn en de laser zijn met elkaar verbonden via Remmert’s Laserflex-systeem voor beladen en ontladen. “Zo beschikken we nu over de snelste laser met de snelste automatisering in de markt”, zegt Gert Hoekman. “Een schaalbaar systeem bovendien: het kan makkelijk worden uitgebreid met meer magazijnplaatsen, een tweede Laserflex en een tweede laser.”

Ook levert Remmert een AGV. Deze wordt allereerst ingezet voor het laden (nieuw materiaal aanvoeren) en ontladen van het magazijn. Gesneden onderdelen worden via de Laserflex op cassettes teruggevoerd naar het magazijn en dan opgehaald door de AGV. Deze brengt de parts naar de aflegtafels voor het uitsorteren, dat bij Hoekman gescheiden is van het lasersnijproces. “We willen het omgaan met dit proces van onbemand vervoer geleidelijk aan leren”, zegt Hoekman. “Uiteindelijk zullen we alle logistiek met AGV’s doen.”

Het magazijn en de laser zijn met elkaar verbonden via Remmert’s Laserflex-systeem voor beladen en ontladen.

Voordeel voor klanten

De betekenis van deze investering is groot voor Hoekman. “We maken een productiviteitsstap waardoor we voordeel voor onze klanten kunnen bewerkstelligen en aanbieden. Door het hogere vermogen maken we ook een kwaliteitsslag. Ik heb lang gedacht dat 30 kW waanzin is en dat we alles beter bij het oude hadden kunnen laten. Toch maken we nu deze stap. Dat zegt wel iets over onze overtuiging dat dit echt de next step is.”

De sterkte van de machine komt met name tot zijn recht in plaatdikten van 8 mm en meer. Hoekman gaat er tot 25 mm dik mee snijden, want tot zover gaat de automatisering. Hij verwacht vooral in dit bereik dan ook een grote aanwas.

Stroomverbruik en CO2-uitstoot

Energieverbruik is momenteel een hot item. Hoekman heeft zonnepanelen op het dak liggen, die ongeveer een derde deel van de stroombehoefte afdekken. Maar dan nog: een machine met een vermogen van 30 kW klinkt als een enorme energie-slurper. Dit ligt echter veel genuanceerder, weet Hoekman. “Allereerst hebben we een CO2-laser vervangen door een veel energiezuiniger fiberlaser. Dat is al pure winst. Bovendien snij je met dit vermogen heel snel. Afhankelijk van de materiaaldikte en de contouren van een product tot zelfs wel drie keer zo snel. Er is geen insteektijd meer, de snijtijd neemt af en dus ook het stroomverbruik. Het stroomverbruik en de CO2-uitstoot per product worden minder.”

Uitbreiding bedrijfsruimte

De nieuwe snij-installatie is op een plek neergezet die op het eerste oog niet helemaal logisch lijkt. Maar dat zal gauw veranderen. Want Hoekman gaat uitbreiden. Elders op het industrieterrein is een pand gekocht, waar het lassen en samenstellen naar toe verhuist. De huidige locatie wordt exclusief bestemd voor de plaatbewerking. Hier wordt de productieruimte uitgebreid en doordat het lassen en samenstellen verdwijnt, kan deze ruimte logistiek optimaal worden ingericht. De aflegtafels gaan verder naar achteren, waarmee de AGV echt tot zijn recht gaat komen. “Die kan dan ’s nachts al het hele magazijn leegrijden”, zegt Hoekman. De veranderingen krijgen al in 2023 hun beslag. “Als deze 30 kW laser vol komt, hebben we hier ook echt haast bij!”