Hogeschool Saxion ontwikkelt selectietool voor industriële bedrijven

Het Lectoraat Industrial Design van Hogeschool Saxion in Enschede is bezig met een interessant onderzoek rondom het toepassen van 3D metaal printen in de industrie in Oost-Nederland. Dit heeft onder meer een selectietool opgeleverd, waarmee bedrijven kunnen ontdekken welke producten voor hun business interessant zijn om te 3D printen.

Het vervaardigen van onderdelen middels 3D metaal printen – en specifiek poederbed printen – heeft als voordeel dat het door de laagsgewijze opbouw mogelijk is complexe onderdelen met veel vormvrijheid te produceren. Door de grotere vormvrijheid is het mogelijk om niet alleen lichter te construeren, maar ook vergaande functie-integratie toe te passen. Daarom wordt deze productiemethode al gebruikt voor complexe onderdelen in de lucht- en ruimtevaart, scheepvaart en automobielindustrie, waar gewichtsbesparing en onderdelenminimalisatie belangrijk zijn.

Uitvoerig experimenteel onderzoek

Om in de regio Oost kennis te verspreiden over deze ontwikkeling, is in het tweejarige TFF-project 3D metaal printen BIZ onderzoek gedaan naar 3D metaal printen. Hierbij hebben studenten en onderzoekers van Saxion Lectoraat Industrial Design in samenwerking met zes partners uit de regio (Thales Nederland, PM Bearings, Aebi Schmidt, 3Dealise, Herwi en Protyp) uitvoerig experimenteel onderzoek gedaan, financieel mogelijk gemaakt door expertisecentrum TechForFuture. Tijdens dit onderzoek is er geprint met RVS316L op een Concept Laser Mlab Cusing, een metaalprinter met een poederbed-principe. Hierbij wordt een minuscule laag poeder op het poederbed gelegd, waarna deze selectief versmolten wordt door middel van een energiebron (laser). Dit type printproces brengt veel mogelijkheden met zich mee zoals inwendige kanalen en koelstructuren, maar misschien nog wel meer zaken om rekening mee te houden.

Ontwerp- en productierichtlijnen

Door onderzoek te doen aan de hand van cases en het herontwerpen van bestaande objecten is het mogelijk geweest ontwerp- en productierichtlijnen te onttrekken, die deze bedrijven moeten helpen bij het ontwerp- en productieproces van 3D metaal printen. Bestaande theoretische richtlijnen werden proefondervindelijk bevestigd, zoals:

– de minimale printbare hoek

– de minimale grootte van wanden en uitsparingen

– de minimale en maximale diameter van gaten zonder dat daarvoor support benodigd is.

Naast het experimenteel bevestigen van bestaande ontwerprichtlijnen, is er ook diepgaand onderzoek gedaan naar onder andere lichtgewicht structuren, topologische optimalisatie en hybride prints (printen op bestaande andere metalen objecten). Een van de uitkomsten hiervan was de contactcorrosie, als gevolg van het reinigen met water. Verder is ook onderzocht tot welke minimale hoek te printen is ten opzichte van de bouwplaat zonder supportmateriaal. Hieruit bleek dat een minimale hoek van 25° ten opzichte van het bouwplatform mogelijk is, maar wanneer er met meer materiaal werd geprint was een minimale hoek van 35° mogelijk. Dit zou te maken kunnen hebben met de warmte-afdracht van het onderdeel. Dunne onderdelen hebben minder warmte-inbreng dan dikke onderdelen en dus ook minder thermische spanningen.

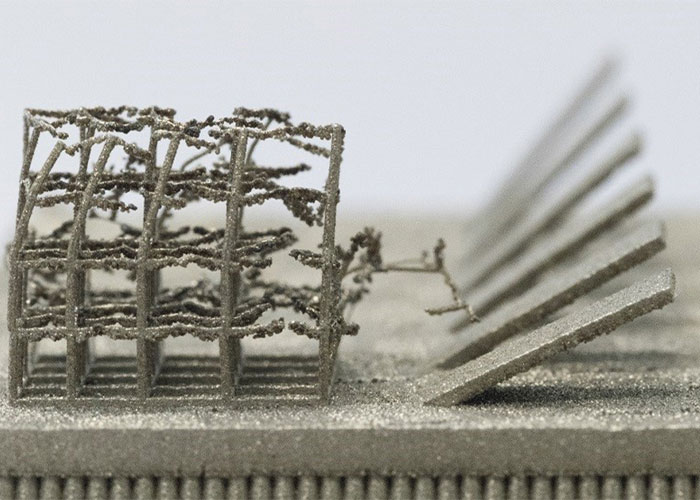

Hybride print met contactcorrosie.

Lichtgewicht structuren

Een ander onderwerp waaraan veel onderzoek is besteed, zijn lichtgewicht structuren, ook wel lattice structuren genoemd. Met deze structuren is het mogelijk om met een minimaal verlies in stijfheid en sterkte een goede massareductie te realiseren. Het probleem dat hierbij komt kijken is dat de mini-staafjes waaruit de lattice structuur bestaat zichzelf kapot trekken door de spanning en het gebrek aan ondersteuning, wanneer ze horizontaal geprint worden. De oplossing hiervoor is deze structuren onder een hoek van 15 graden te printen, waardoor deze staafjes niet meer in één keer opgebouwd worden, maar laagje voor laagje met minder interne spanningen.

Topologische optimalisatie

Waar lichtgewicht structuren de vorm van het originele product behouden en het lichter maken, past topologische optimalisatie het product aan (aan het krachtenscenario). Kort gezegd haalt topologische optimalisatie materiaal weg waar het niet nodig is, door het krachtenverloop in een product te analyseren. Hierdoor wordt het object optimaal benut en zal het dus het nodige materiaal besparen. Voor zo’n optimalisatie zijn diverse softwarepakketten beschikbaar. Echter houdt geen van deze softwarepakketten rekening met de beperkingen/richtlijnen van een (metaal) printer. Na een optimalisatie zal een ontwerp dus nog niet printklaar zijn, maar nog aangepast moeten worden door iemand met inzicht in het productieproces.

Verschillende hoeken ten opzichte van het bouwplatform, links met meer massa aan de bovenzijde en rechts dunwandig.

Vervolg onderzoek

Samenvattend is er in het 3D metaal printen BIZ1 project onderzoek gedaan naar ontwerprichtlijnen, productierichtlijnen, lattice structuren, topologische optimalisatie, conformal cooling, hybride prints en nog veel meer interessante thema’s. De resultaten van dit onderzoek laten zien dat er veel nieuwe en toepasbare kennis is opgedaan, maar dat er ook nog veel te leren valt. In april 2018 is daarom het vervolg van start gegaan; BIZ2. Samen met oude en nieuwe partners; Aeronamic, AWL Techniek, PM Aerotec, Thales Nederland en Z-tech Solutions is ditmaal het doel complexere bedrijfscases op te lossen.

Selectietool

Het lectoraat Industrial Design heeft een selectietool ontwikkeld waarmee bedrijven kunnen ontdekken welke producten voor hun business interessant zijn om te 3D printen. Momenteel is het lectoraat op zoek naar bedrijven die samen met hen deze tool willen testen.

Wie geïnteresseerd is in de uitkomsten van het eerste project, graag meer informatie over het huidige project wil of wil helpen met het testen van de selectietool kan contact opnemen met projectleider Ivo Vrooijink via i.b.e.vrooijink@saxion.nl.

De auteur van dit artikel is: Ir. Wouter Weijermars, onderzoeker Hogeschool Saxion