Holterman freest storingsvrij

Machinefabriek Jef Holterman heeft al ruim 50 jaar ervaring in een aantal specifieke industrieën, waarin een breed klantenbestand is opgebouwd. Zo maakt deze toeleverancier in Zaanstad onder meer snijmessen voor staalfabrieken, levert hij bewerkte gietstukken voor een fabrikant van hardingsovens en produceert/reviseert Holterman machineonderdelen voor snoepfabrikanten. Daarnaast is het bedrijf actief in de apparatenbouw en windenergie. De klantenkring is verspreid over Nederland, Duitsland, België, Frankrijk, Engeland, Amerika, Slowakije en Australië.

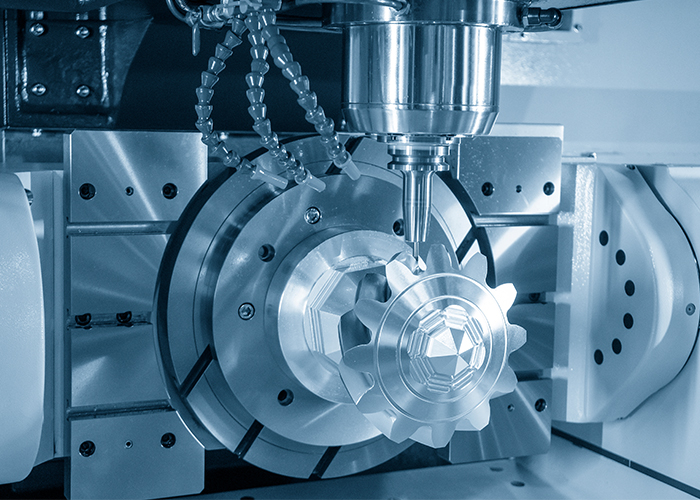

Terugkerend werk biedt de mogelijkheid het productieproces daar optimaal op in te richten. Kort geleden investeerde Holterman in twee DNM 750 verticale bewerkingscentra van Doosan. Zo heeft het metaalbedrijf met de nieuwste technologie, in combinatie met het huidige machinepark, een flinke efficiencyslag kunnen maken.

Efficiënt en universeel

Directeur/eigenaar van Machinefabriek Jef Holterman, Sander Wirsching, wilde vooral universeel inzetbare freesmachines om middelgrote series efficiënter te kunnen bewerken. Een grote werktafel en een stabiele gereedschapsopname waren daarbij belangrijke eisen. Evenals spiltoerental en een geïntegreerd meetsysteem. Sander Wirsching: “Dormac, dat nagenoeg het hele machinepark heeft geleverd, adviseerde een BT-40 opname en voortaan met hoge toeren en een hogere voeding te gaan frezen. Dat levert vooral bij de te bewerken materialen een betere afname per mm3 op.”

Hoge snelheid en voeding

Dormac installeerde vorig jaar bij de machinefabriek twee DNM 750 verticale bewerkingscentra met een tafellengte van 1.660 mm, respectievelijk 2.160 mm met een extra 4e as. De DNM serie is met 12.000 toeren op de spindel beter ingericht op high speed frezen. Met beide machines worden nu onder meer complexe onderdelen in een meervoudige opspanning nagenoeg manarm bewerkt. Wirsching: “De machine freest met meerdere werkstukken op de tafel langere tijd door, zodat je je handen vrij hebt voor ander werk. Voorwaarde is dan wel dat het proces storingsvrij verloopt. Daarvoor hebben we extra geïnvesteerd in hoge druk door de spil, hetgeen de spaanafvoer en standtijd van het gereedschap bevordert. Daarnaast wil je voorkomen dat de werkstukken door gereedschapslijtage niet aan de maat zijn. Daarvoor hebben we een Renishaw meetsysteem geïnstalleerd, dat vooraf en tussentijds alle gereedschappen inmeet en na productie de werkstukken controleert op maatafwijkingen. Mocht een nabewerking noodzakelijk zijn, dan wordt die automatisch in gang gezet. Foutkansen en afkeur zijn daarmee vrijwel uitgesloten.”

Dormac adviseerde een BT-40 opname en frezen met hoge toeren en een hogere voeding. Dat levert vooral bij de te bewerken materialen een betere afname per mm3 op.

3D solids als standaard

Sander Wirsching ziet daarnaast inzet van ERP, CADCAM en meetfaciliteiten als belangrijkste voorwaarden om efficiënt te kunnen werken. “Onze klanten leveren ook alles aan in 3D solids. Wij verwerken dit in CADCAM zodat het proces efficiënt gegenereerd en gesimuleerd kan worden. Dit voorkomt stilstand van de machines wat ten goede komt aan effectieve spindeluren. Programmeren aan de machine is bij ons achterhaald.”

Automatiseren

Beide Doosan bewerkingscentra zijn recht tegenover elkaar geplaatst, zodat een beladingsrobot tussen beide machines in de toekomst de mogelijkheid geeft de productie verder te automatiseren. “Maar eerst staat een grote draaimachine met aangedreven gereedschappen en een Y-as op het programma”, besluit Wirsching.