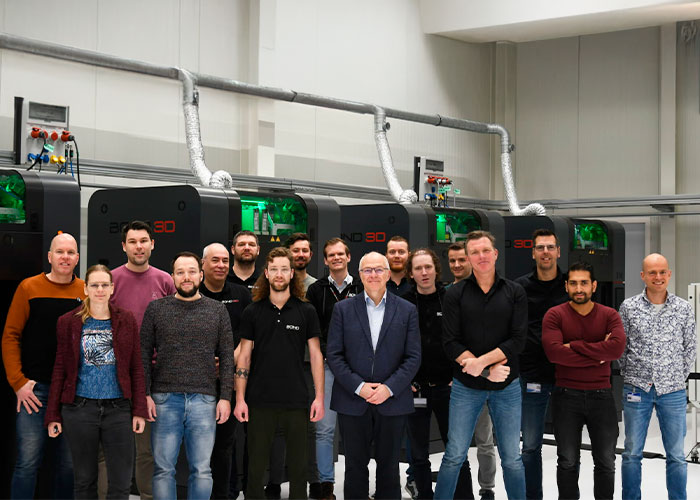

HP tijdens Landré 3D Printing Event: ‘Techniek klaar voor serieproductie’

Landré presenteerde tijdens haar 3D Printing Event in Houten samen met HP het HP 3D JetFusion printsysteem voor het eerst aan de maakindustrie in de Benelux. Deze nieuwe 3D printer biedt ‘lower cost per product’ en concurreert daarmee als productiemachine met conventionele spuitgiettechniek. HP heeft dan ook de ambitie een significant deel van de markt voor 3D printsystemen te veroveren.

Volgens Victor Marti van HP zetten de marktontwikkelingen daarvoor alle seinen op groen. Digitization, zoals in de printing- en muziekindustrie, de conversie van voorraadhoudend naar On Demand produceren, customization en de vraag naar een toenemende complexiteit, zijn marktontwikkelingen die mede door 3D printsystemen mogelijk worden gemaakt. “De markt voor 3D printsystemen groeit op dit moment sterk, waarbij we al van een megatrend mogen spreken. Dat biedt een groot potentieel voor HP. Juist de conversie naar On Demand produceren zal een enorme impact op de supply chain hebben en HP wil dat met haar nieuwe systemen faciliteren”, aldus Marti. Naast de hardware en ontwikkeling van nieuwe printmaterialen streeft HP naar één standaard voor het uitwisselen van bestanden voor 3D printontwerpen, zoals pdf voor publicaties en jpg voor beeld.

HP maakt in haar nieuwe 3D printers dankbaar gebruik van de printkoppen waarvan er al vele miljoenen in de 2D printers zijn verwerkt. Daarmee bestrijkt HP het volledige werkoppervlak in 8 seconden. Bij iedere stap wordt 0,07 mm opgebouwd.

Key concept

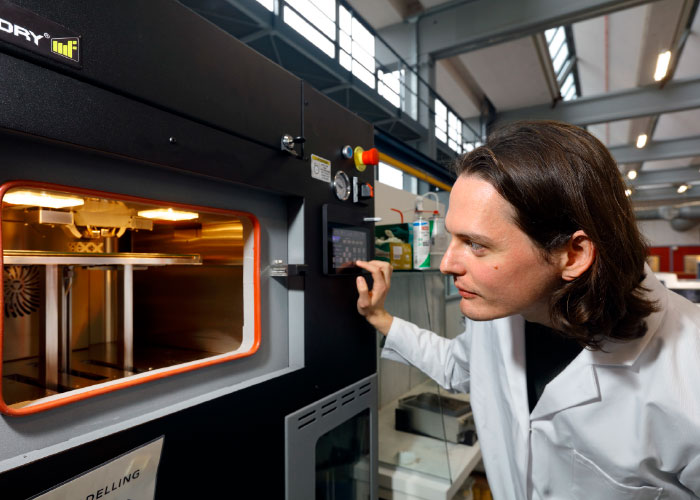

De presentatie maakte de unieke kenmerken van het HP concept duidelijk. HP maakt in haar nieuwe 3D printers dankbaar gebruik van de printkoppen waarvan er al vele miljoenen in de 2D printers zijn verwerkt. Daarmee bestrijkt HP het volledige werkoppervlak in 8 seconden. Bij iedere stap wordt 0,07 mm opgebouwd, zodat het hele bouwvolume in ongeveer 10 uur geprint wordt. Ook voor het printmateriaal gaat HP uit van een uniek en eigen ontwikkeld concept van voxels; de 3D equivalent van de 2D pixel uit de traditionele HP printtechnologie. De printkoppen injecteren vervolgens fusing en detailing agents op de voxels. De fusing agents zorgen ervoor dat de voxels onder invloed van warmte met elkaar worden verbonden. De detailing agents bepalen daarbij de mechanische, functionele en esthetische kenmerken.

Printing en cooling gescheiden

HP past voor het printen en koelen twee aparte units toe, waarbij de buildunit na de printcyclus in het coolstation wordt gereden. Voordeel daarvan is dat de printer direct voor de volgende buildunit kan worden ingezet, zonder te wachten op het koeltraject. Het totale proces van printen en koelen duurt bij de HP Jet Fusion 24 uur. Daarnaast kan 80% van de poeders zonder kwaliteitsverlies worden hergebruikt, hetgeen een flinke besparing op de materiaalkosten oplevert. Hieraan dankt HP een belangrijk deel van haar ‘lower cost per part’.

Klaar voor serieproductie

Landré is één van de exclusieve dealers in Europa en verzorgt de verkoop en service van de Jet Fusion 3D printers in de Benelux. Het nieuwe systeem voldoet aan de eisen die de markt stelt aan snelheid, kwaliteit, kosten en betrouwbaarheid. Daarmee wordt het mogelijk series van 1 tot 1.000 stuks sneller en concurrerend te produceren, omdat de productietijd- en -kosten van matrijzen komen te vervallen. Niet verwonderlijk dat 50% van alle onderdelen in de HP Jet Fusion printers zijn geprint. Bij de productie van een onderdeel dat voorheen werd verspaand, is de kortste bewerkingstijd bepalend voor de kostprijs. Bij het geprinte deel is dit de hoeveelheid materiaal, waarop HP het ontwerp heeft aangepast. “Dat vraagt dus om een andere manier van construeren. De techniek is er klaar voor, alleen moet de markt nog leren de ontwerpen daar op aan te passen”, besluit directeur Landré Jan Floor van Egmond.