Indexeerbare klauwplaat blijkt gouden ei voor Teleflex

Teleflex in Tiel is gespecialiseerd in de productie van speciale hangbaansystemen. Zo’n hangbaan bestaat uit verschillende onderdelen, waarvan er één cruciaal is: het zogenaamde kruisstuk. Om de productie hiervan te optimaliseren heeft de producent geïnvesteerd in een productiecel met een Lynx 2100 LMB CNC-draaibank van DN Solutions en een automatiseringsoplossing van Roboflex. Om de kruisstukken aan vier zijden te bewerken, wordt gebruik gemaakt van een bijzondere indexeerbare zwenkklauwplaat, een oplossing die Rian van Dijk, hoofd engineering, op YouTube tegen het lijf liep.

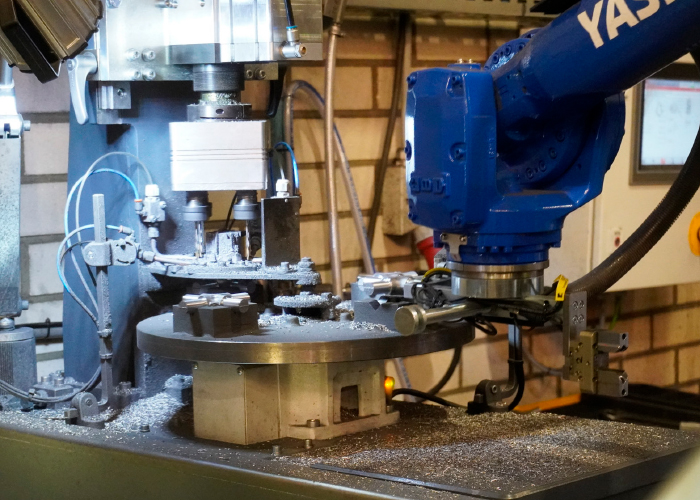

Rian van Dijk bij de nieuwe productiecel. Dankzij de Lynx 2100 LMB in combinatie met een robotautomatisering en een indexeerbare klauwplaat, heeft Teleflex de productie van kruisstukken geoptimaliseerd.

Vele kilometers kettingbaan maakt Teleflex jaarlijks om aan de vraag naar allerlei verschillende assemblagelijnen, logistieke systemen en spuitlijnen te voldoen. Al sinds de jaren ’60 is het kruisstuk de fundamentele schakel in zo’n ketting en tot voor kort was de productie van die onderdelen erg arbeidsintensief. De kruisstukken worden als gietstukken aangeleverd en moeten vervolgens aan vier zijden gedraaid worden voor de positionering van de lagers.

In het verleden heeft Teleflex zelf een machine ontwikkeld voor het bewerken van de kruisstukken. De machine was deels geautomatiseerd, wat wil zeggen dat de onderdelen werden aangevoerd vanuit een kleine opslagunit, waarna aan vier zijden de astap werd gedraaid. Om te verzekeren dat de kruisstukken goed in de machinehouder terecht kwamen was het noodzakelijk dat er continu iemand bij het proces aanwezig was. Diegene luisterde dan de hele dag naar de manier waarop het onderdeel in de houder viel. Week het geluid af dan werd er snel op de stopknop gedrukt. Dit was natuurlijk een erg eentonige handeling.

De oude machine had daarnaast nog een nadeel. Voor het draaien van de vier astappen werd gebruik gemaakt van twee wervelkoppen waarmee twee astappen gelijktijdig werden bewerkt. Na een kwartslag draaien werden vervolgens de andere twee astappen bewerkt. Hoewel dit een efficiënte manier van produceren was, waren de beitels in de wervelkoppen klein en fragiel. Wanneer de machine niet helemaal goed was afgesteld en uitgelijnd, dan kon het zo zijn dat de beitels braken bij het terugtrekken van de wervelkoppen of dat er beschadigingen op het werkstuk ontstonden. Al met al genoeg reden voor Teleflex om na jaren trouwe dienst toch naar een nieuwe oplossing te kijken.

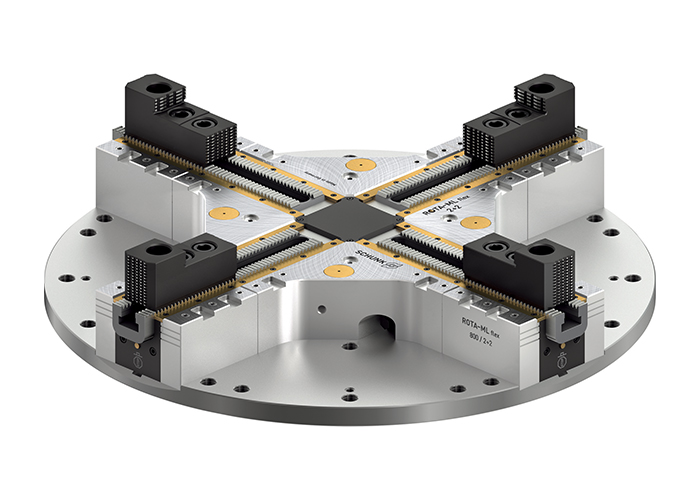

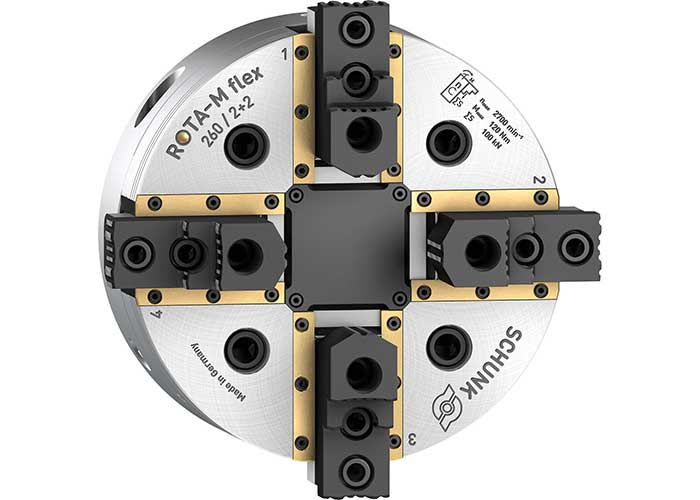

Indexeerbare klauwplaat

“We hebben lang gezocht naar een oplossing om de bewerking van de vier astappen anders in te richten. Zo hebben we bijvoorbeeld gekeken naar een CNC-draaimachine met een hoofd-, overnamespil en een turret met aangedreven gereedschappen. De bewerkingstijd van een enkel onderdeel bleek met zo’n machine, die eigenlijk overgekwalificeerd is voor ons type werkstuk, te langzaam te zijn. Bovendien vormt het kleine formaat van het kruisstuk een uitdaging omdat er te weinig ruimte is tussen de draaispil en de turret om de opstaande astap te bewerken. Ondanks dat het onderdeel niet complex is, heeft het productieproces dus voor voldoende hoofdbrekens gezorgd”, aldus Van Dijk.

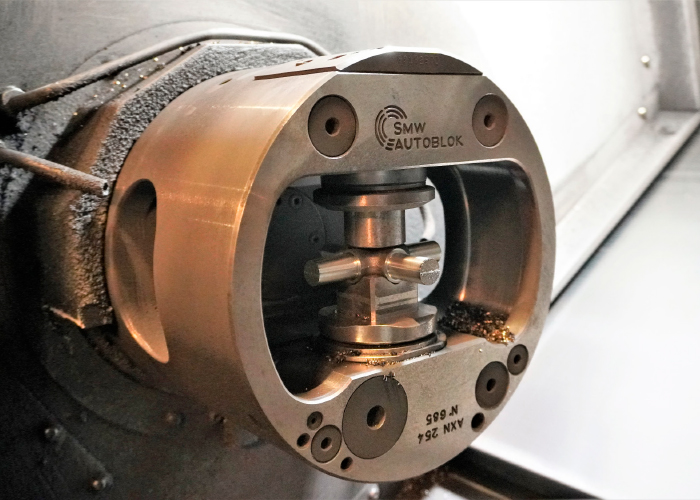

Uiteindelijk vond hij de oplossing op YouTube. “Tijdens het restaureren van een 40 jaar oude Landrover kwam ik in de cardanas een soortgelijk kruisstuk tegen. Aangezien de auto-industrie gespecialiseerd is in de productie van grote series, ben ik online gaan zoeken. Op YouTube kwam ik het productieproces tegen waar men gebruik maakte van een speciale klauwplaat met een extra indexering. Na een kleine zoektocht kwam ik ook bij de producent van deze klauwplaten, namelijk SMW Autoblok.”

Van vraagstuk naar totaaloplossing

Nadat Van Dijk het gouden ei had gevonden, nam hij op aanraden van een collega maakbedrijf contact op met Dormac CNC Solutions in De Goorn. “Dormac had ons vraagstuk meteen door en had ook nauw contact met Staalmach, de Nederlandse leverancier van de SMW Autoblok klauwplaat. We hebben uiteraard ook met andere leveranciers om tafel gezeten, maar uiteindelijk was Dormac de enige partij die met een totaaloplossing voor onze uitdaging kwam. Hun kennis van verspaning was de reden dat we geïnvesteerd hebben in een Lynx 2100 LMB met een automatiseringsoplossing van Roboflex.”

De Lynx 2100 LMB is met een draailengte van 510 mm en een maximale draaidiameter van 300 mm één van de meest compacte horizontale draaibanken in het productgamma van DN Solutions. De machine past dan ook perfect bij het formaat van de kruisstukken. Ondanks het kleine formaat beschikt de draaibank wel over een krachtige draaispil. Met een vermogen van 15 kW en een koppel van maximaal 169 Nm is de spil sterk genoeg om de zware indexeerbare klauwplaat van SMW Autoblok snel op toeren te krijgen.

1.000 minuten onbemand produceren

Om 24/7 manarm te kunnen produceren wordt de Lynx beladen door een robotcel van Roboflex. De cel is voorzien van drie lades die volgepakt kunnen worden met 1.000 kruisstukken. “Dat is 1.000 minuten onbemand produceren!” De robot haalt het werkstuk uit de lade, bepaalt het nulpunt en plaatst het stuk in de indexeerbare klauwplaat. Vervolgens wordt het kruisstuk aan vier zijden bewerkt. Dankzij de indexeerbare klauwplaat kan het kruisstuk eenvoudig, snel en zonder tussenkomst van een robot worden gedraaid. Zodra de vier astappen zijn aangebracht verplaatst de robot het onderdeel naar een zelfgebouwd meerspillig boorstation waar automatisch de gaten in de astap worden geboord.

Na het boren worden de kruisstukken middels een glijgoot afgevoerd naar een opvangkrat. “Samen met Staalmach en Roboflex hebben we een totaaloplossing geleverd, waarmee Teleflex niet alleen het eentonige werk door een robot uit kan laten voeren, maar waarmee ook een aanzienlijk hogere productiviteit en kwaliteit is te behalen. We zijn trots dat we in samenwerking met partners tot een totaaloplossing zijn gekomen die perfect aansluit bij de wens van Teleflex”, zegt Joost Verschure, directeur van Dormac CNC Solutions.

De complete cel draait inmiddels enkele maanden en bij Teleflex zijn ze erg te spreken over het systeem. “De productiviteit is enorm toegenomen omdat we veel minder bezig zijn met stellen en meten. Nu voer je de geometrie in en de machine doet de rest. Omdat de CNC-machine met automatisering zo goed bevalt, zijn we ook voornemens andere productieprocessen te moderniseren”, besluit Van Dijk.