INNO-Metaal hoeft niet meer te vechten voor vlakheid

Aan de plaatwerk-, las- en laserlasproducten die INNO-Metaal produceert voor de medische industrie, worden hoge kwaliteitseisen gesteld. Dat geldt dus ook voor het plaatwerk dat hierin wordt verwerkt. Door de matige en sterk fluctuerende kwaliteit van plaatmateriaal is het vaak een flink gevecht om aan die eisen te voldoen. Om een einde te maken aan die strijd is er nu geïnvesteerd in een precisie richtmachine van de Duitse fabrikant Kohler voor het richten van lasersnijdelen. Hiermee is INNO-Metaal beter in staat hoognauwkeurig plaat-, las- en laserlaswerk te produceren.

“We zijn eigenlijk een a-typische metaaltoeleverancier”, zegt Gertjan van den Hazelkamp, die samen met zijn zus Anouk directeur-eigenaar is van INNO-Metaal in Eindhoven. “Want we werken voor 50% intern voor ons zusterbedrijf INNO-assembly, dat systeemintegrator is. Het grootste deel van onze groepsomzet halen we uit het ontwerpen en produceren van mechatronische modules (en het leveren van spareparts hiervoor) aan de medische industrie. Philips is onze belangrijkste klant.”

De medische sector kent hoge kwaliteitsstandaarden. Alles is er op gericht dat er geen letsel bij patiënten ontstaat. “Het is een veeleisende maar tegelijk ook aantrekkelijke markt”, aldus Van den Hazelkamp. “Wij groeien met 5 procent per jaar. De medische markt groeit en daar maken we gebruik van.”

Slechte kwaliteit plaatmateriaal

De metalen onderdelen kan INNO-Metaal vrijwel allemaal zelf produceren. Hiervoor beschikt het bedrijf naast een grote plaatwerkafdeling ook over een verspaningstak. Het machinepark is uiterst modern. Begin dit jaar is bij INNO-Metaal bijvoorbeeld het zelflerende en volautomatische lasersysteem TruLaser 7030 Center van Trumpf geïnstalleerd. Ook beschikt het bedrijf over moderne kantbanken met hoekmeetsystemen en twee laserlascellen. Maar al die moderne machines ten spijt: de grondstof waarmee ze worden gevoed – het plaatmateriaal – is van een steeds slechtere kwaliteit in termen van vlakheid. En dat geeft veel problemen. “Het basismateriaal is slecht”, draait Van den Hazelkamp er niet omheen. “Omdat we veel te weinig volume hebben om materiaal dat wel voldoet aan onze kwaliteitseisen rechtstreeks bij de fabrieken te kopen, zijn we afhankelijk van wat de handelaren ons leveren. Het probleem daarbij is dat de vlakheidsnormen heel grof zijn; we kunnen niet strakker inkopen dan de DIN-norm. Handelaren verwijzen naar die norm, daar voldoet het materiaal aan en dat is einde discussie.”

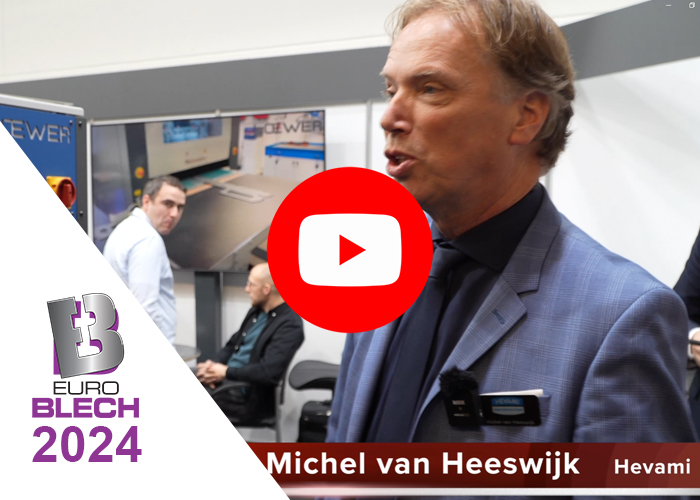

Michel van Heeswijk van HEVAMI Oppervlaktetechniek uit Veghel, dat Kohler vertegenwoordigt, beaamt dat. “Plaatmateriaal is de laatste jaren slechter geworden. Dat komt onder andere door de prijsdruk: fabrikanten doen minder ingrediënten in hun materiaal om te kunnen concurreren. We merken dat aan de vraag naar richtmachines. Die is beduidend groter dan 5 jaar geleden. Want bedrijven zijn de hele fabriek door aan het vechten als een plaat niet vlak is. Ze zitten met de terugvering op de kantbank, problemen om delen in de lasmal op te spannen et cetera.”

Investeren in nauwkeurigheid

Dat is precies waar INNO-Metaal continu tegenaan liep. Van den Hazenkamp: “We zitten in het nauwkeurige segment. Veel onderdelen produceren we door een combinatie van bewerkingen als laserlassen, lassen, verspanen en slijpen op langbandschuurmachines. Bij al die bewerkingen stuit je op problemen als het materiaal niet vlak is.”

Vooral sinds in 2012 het laserlassen is geïntroduceerd bij INNO-Metaal, zijn vrijwel alle investeringen dan ook gedaan in de nauwkeurigheid van het plaatwerk. Bijvoorbeeld in kantbanken, om zo nauwkeurig te kunnen kanten dat de producten in de laserlascellen kunnen worden gelast.

Precisie richtmachine

Maar de vlakheid van het materiaal bleef het probleem. Er is heel wat gericht met de hand: op een vlaktafeltje, steeds weer drukken met hamer en hand om snijdelen vlak te krijgen. Maar dat was natuurlijk niet ideaal. Ook heeft INNO-Metaal al eens een project gescoord, waarbij ze ontdekten dat ze het zonder vlak richten niet konden maken. Het richten werd uitbesteed en het effect was enorm: “Kromme platen kregen we in de lasmal niet opgespannen, na het richten ging dat heel gemakkelijk”, vertelt Van den Hazelkamp.

Toch hikte hij er tegenaan om zelf een precisie richtmachine te kopen, gezien de vrij forse investering. Maar er kwamen nieuwe projecten op het pad van het Eindhovense metaalbedrijf: met 8 mm dik RVS en dat maak je met de hand niet vlak. “Bovendien maakt een richtmachine ons sterker bij klanten. Zeker ook in Duitsland, Zwitserland en Oostenrijk waar we veel zaken doen. Daar is het richten meer ingeburgerd.”

Michel van Heeswijk: “Die markt gaat bij ons ook komen. De kwaliteitseisen gaan omhoog. En metaalbedrijven krijgen steeds meer oog voor de verborgen kosten en de tijd die verloren gaat verderop in het proces als plaatdelen niet vlak zijn. Gerichte plaatdelen laten zich nadien veel makkelijker kanten en lassen, zodat hier veelal grote tijdsbesparingen te realiseren zijn.”

Door de snelwisselinrichting kan de cassette met richtwalsen en steunwalsen automatisch uit de machine worden gevoerd, waardoor deze eenvoudig en ook snel gereinigd kunnen worden.

Elektromechanische precisie richtmachine

Dunner plaatwerk kan veelal gericht worden middels een conventionele mechanische richtmachine. Voor het dikkere plaatwerk heeft Kohler de elektromechanische precisie richtmachine Peak Performer ontwikkeld. Uitgerust met snelle servomotoren wordt de ingestelde spleet tussen de bovenste en onderste richtwalsen constant gehouden waardoor plaatdelen met een hoge complexiteit, wisselende doorsneden en hoge treksterkte met een hoge nauwkeurigheid gericht worden: plaat wordt vlak en de aanwezige spanningen in het materiaal worden in evenwicht gebracht en gereduceerd. Het servo-mechanische concept zorgt ervoor dat de machine minder energie gebruikt, geen risico op milieubelastende olie geeft en minder onderhoud vergt dan een hydraulische machine.

INNO-Metaal heeft gekozen voor een Peak Performer 50P1600 richtmachine. Deze is geschikt voor het richten van lasersnijdelen met een dikte van 0,6 tot 16 mm. INNO-Metaal heeft er uitgebreide proeven mee laten doen, waarbij is gebleken dat deze machine het hele assortiment aan kan. Op advies van HEVAMI is de machine, die gebruiksvriendelijk en makkelijk is in te stellen (onder andere met een barcodescanner) voorzien van een uitgebreid reinigingssysteem. Door deze snelwisselinrichting kan de cassette met richtwalsen en steunwalsen automatisch uit de machine worden gevoerd, waardoor deze eenvoudig en ook snel gereinigd kunnen worden. Dat is noodzakelijk als er bijvoorbeeld zink of aanslag van aluminium op de walsen zit.

De Peak Performer staat naast de ontbraammachines. De lasersnijdelen worden eerst ontbraamd/afgerond en daarna gericht. Niet alle delen gaan door de Peak Performer. “Het uitgangspunt is dat delen er doorheen gaan als we tolerantie- of vlakheidsproblemen verderop in het proces verwachten”, aldus Van den Hazelkamp. “We zijn de machine stap voor stap aan het vullen en aan het experimenteren bij welke machines het richten goed tot zijn recht komt.”

De lasersnijdelen worden eerst ontbraamd/afgerond en daarna gericht.