Integratie van draaien en frezen voor kortere doorlooptijden

De Belgische toeleverancier Stubbe Metaalbewerking kocht vorig jaar een draaimachine met geïntegreerde freesmogelijkheid. Continu investeren – in bewerkingstechnologie en duurzaamheid – vormt het credo van de onderneming, die is gespecialiseerd in precisiedraai- en freeswerk. En daarbij, aangezet door de markt, steeds kortere leveringstijden kan garanderen.

Stubbe Metaalbewerking is gevestigd op het bedrijventerrein Beerse-Zuid bij Turnhout, zo’n 30 km ten zuiden van Tilburg. Het bedrijf van Pierre Stubbe is een regionaal toeleverancier met twintig medewerkers en een veelzijdig klantenbestand. Stubbe levert zijn producten aan de algemene machinebouw, maar ook aan de voedingsmiddelen- en farmaceutische industrie, sectoren die als vanouds sterk vertegenwoordigd zijn in de Belgische Kempen. De werkplaats telt veel meer CNC-machines – waaronder veel Okuma draaibanken en bewerkingscentra – dan operators, want Stubbe zet hoog in op automatisering.

Perfecte aanvulling

“Tot 2001 lag bij ons het accent op klein draaiwerk met een diameter tot zo’n 200 mm”, zegt Pierre Stubbe. “In 2009 konden we een grote sprong voorwaarts maken met de overname van het bedrijf Den Draaier, dat juist sterk was in de grotere afmetingen. Een perfecte aanvulling, die ons in staat stelde om binnen twee jaar onze omzet zo’n beetje te verdubbelen.”

Een volgende belangrijke stap werd vorig jaar gezet door de beide ondernemingen te concentreren in een ruim pand op het industrieterrein van Beerse.

Minimale stilstandtijden

Stubbe bewerkt alle gangbare metaalsoorten en kunststoffen, in een seriebereik dat varieert van enkelstuks tot circa 2000, soms meer. “We streven ernaar dat onze afnemers ons kennen als een bedrijf dat op het gebied van frezen en draaien net iets meer, net iets beter presteert dan andere bedrijven. Waardoor we met onze kwaliteit en kostprijs kunnen concurreren, ook met lagelonenlanden. Dat houdt in dat we hoge eisen stellen aan onze machines als het gaat om zaken als – blijvende – nauwkeurigheid, onderhoud en storingsgevoeligheid: stilstandtijden moeten tot het absolute minimum zijn teruggebracht. Daarnaast automatiseren we waar dat maar kan, zowel in de productie – met onder andere stafaanvoersystemen en robots – als in de logistiek met een geavanceerd ERP-systeem. Wij leggen de lat hoog met een combinatie van lean production en QRM.” Quick Response Manufacturing staat voor een bedrijfsstrategie om bedrijfsresultaten te optimaliseren door het verhogen van de reactiesnelheid en de flexibiliteit.

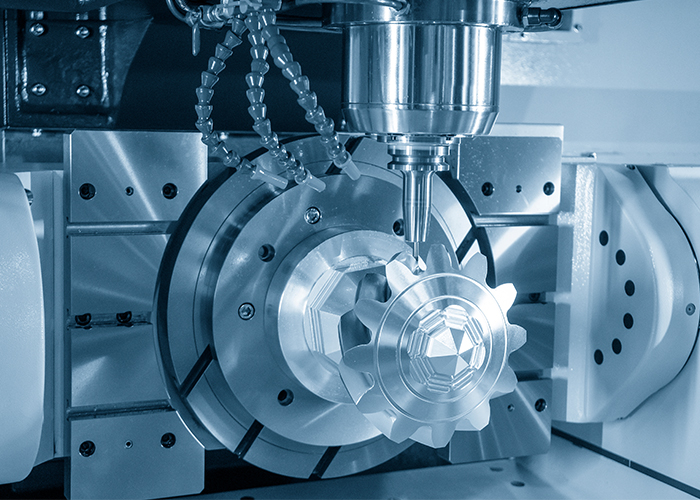

Dat alles niet uit luxe maar uit pure noodzaak. Waar afnemers nog niet heel lang geleden genoegen namen met een leveringstijd van zes tot acht weken, wordt tegenwoordig twee à drie weken acceptabel geacht. Reductie van doorlooptijden is verreweg de beste aanpak om dit te bereiken en dit vormt dan ook de reden voor Stubbe Metaalbewerking om te investeren in een multitasking-machine. De keuze viel daarbij op een Multus U4000 draaifreesmachine van Okuma.

Reductie opspanningen

“Combinatie van draaien en frezen heeft naast het voordeel van doorlooptijdreductie – en daarmee het vermijden van tussenvoorraden – nog een pluspunt: de bewerking vindt plaats op één machine, in één of twee opspanningen, en wordt niet verdeeld over een of twee afzonderlijke draaibanken en freesmachines, wat de eindprecisie ten goede komt. Soms wordt het aantal machines voor complete bewerking zelfs teruggebracht van vier tot één.”

De Multus U4000, geschikt voor werkstukken met een diameter tot 650 mm en een lengte tot 1500 mm, is uitgerust met een freesspil met stabiele Capto C6 opnamen voor draai- en freesgereedschappen en een overnamespil. In totaal kunnen zo’n tachtig gereedschappen worden ingezet, waaronder een Renishaw tastersysteem voor metingen tijdens de productie. De machine is voorzien van de eigen Okuma-besturing (OSP P300S met IGF dialoogfunctie) en hogedrukkoeling. Na een aanloopperiode waarin de mogelijkheden van de Multus worden verkend wordt de werkstukbelading geautomatiseerd met een robot.

Functies als TFC (Thermo Friendly Concept, zorgt voor thermische stabiliteit en daarmee precisie), CAS (Collision Avoidance System, zorgt voor bescherming tegen botsingen en reduceert daardoor insteltijden) zijn standaard voor dit type; de optionele Machining Navy functie onderdrukt trillingen als gevolg van bewerkingen. Met een vermogen van 22 kW, een maximaal koppel van 700 Nm en een maximaal toerental van 4200 –1kan de Multus U4000 worden in gezet voor zwaardere bewerkingen. Vermeldenswaard is voorts de optie voor de productie van tandwielen.

Automatische werkstukbelading

Mét deze aanwinst, geleverd in december 2015, omvat het Okuma-cluster thans een achttal machines, de helft van het CNC-arsenaal. Een aantal van de draaimachines heeft automatische werkstukbelading met Robojob-robots of barfeeders.