Intelligente gereedschapshouder Schunk volgt bewerkingsproces op de voet

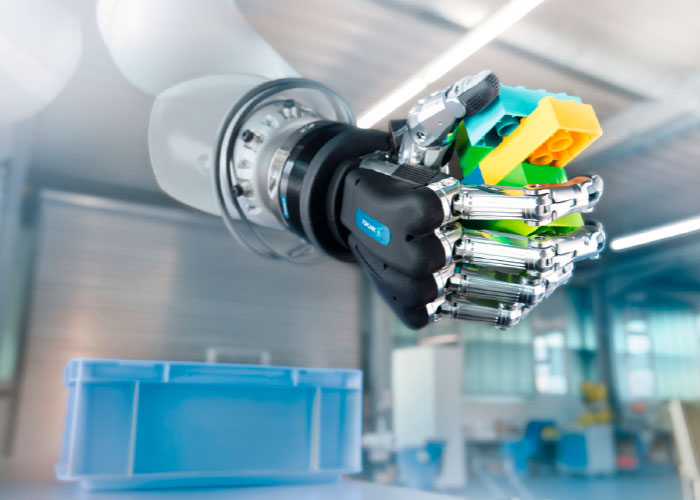

Schunk start vanaf september met de levering van de intelligente hydraulische expansiegereedschapshouder iTENDO. Hiermee is het mogelijk om bewerkingsprocessen met een hoge resolutie op het gereedschap te volgen en de snijparameters in real-time aan te passen. De benodigde versnellingssensor en de elektronica zijn in de gereedschapshouder geïntegreerd zonder de interferentie contour en eigenschappen te beïnvloeden.

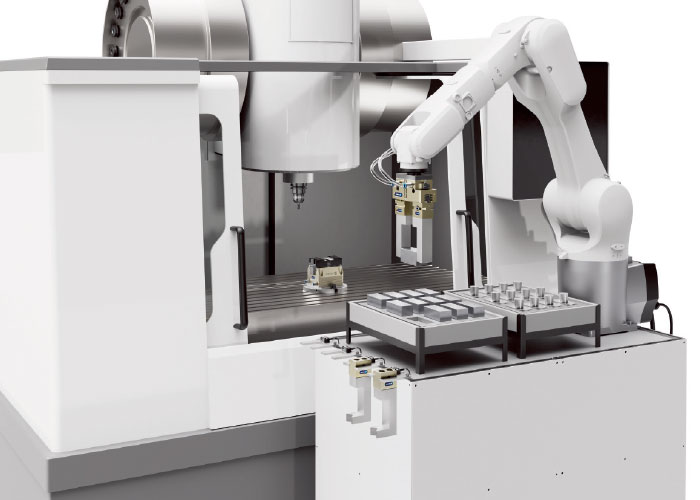

De iTENDO is in staat om naadloos het bewerkingsproces vast te leggen, vooraf gedefinieerde exacte grenswaarden te bewaken en, in geval van onregelmatigheden, real-time adaptieve controle van onder meer de rotatiesnelheid en voedingssnelheid mogelijk te maken. Uitgerust met een sensor, batterij en zendeenheid, registreert de intelligente gereedschapshouder de gegevens op het gereedschap en verzendt deze draadloos via bluetooth naar een ontvangsteenheid in de machinekamer, waar ze via een kabel naar een controle- en evaluatie-eenheid worden doorgestuurd.

Dit maakt het systeem fundamenteel anders dan andere oplossingen voor procesbewaking. In piloottoepassingen heeft de intelligente houder zich volgens Schunk bewezen tijdens het frezen, boren, ruimen, verzinken en zelfs bij het ontbramen.

Startset voor eenvoudige inbedrijfstelling

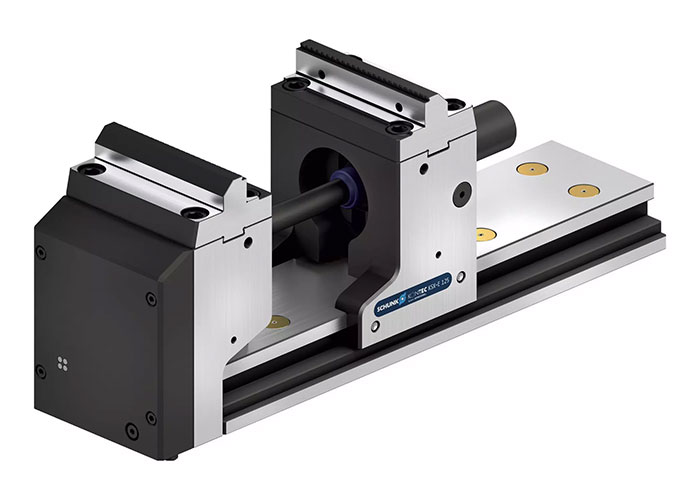

In eerste fase standariseert Schunk de iTENDO voor de gebruikelijke HSK-A 63 interface met klemdiameters van 6 tot 32 mm en een lengte van 130 mm. De sensorische gereedschapshouder is geschikt voor het gebruik van koelsmeermiddel en ontworpen voor snelheden tot 10.000 RPM. De inbedrijfstelling en data-analyse worden uitgevoerd via een browsergebaseerd dashboard op standaard pc’s, tabletcomputers of smartphones.

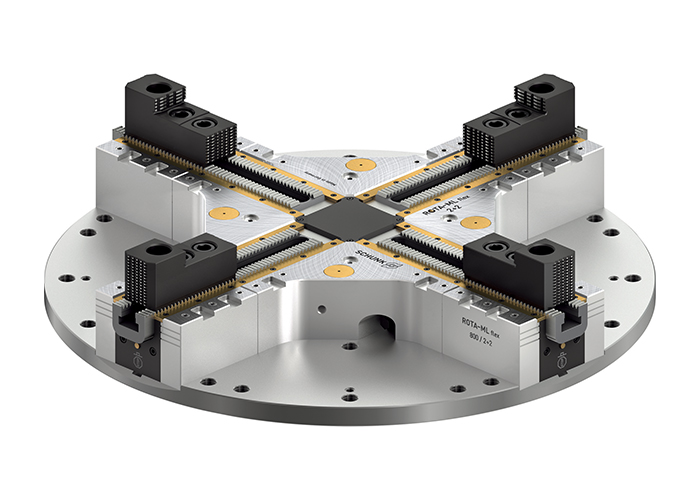

In de eenvoudige configuratie, die kan worden geïmplementeerd zonder aanpassingen aan de machinekamer, kunnen de live gegevens van de sensor via een lokale verbinding op het Schunk-dashboard worden weergegeven. Hiervoor biedt Schunk een speciaal koffersysteem aan met geïntegreerd display, waardoor de gereedschapshouder binnen twee uur met minimale inspanning in bedrijf kan worden gesteld. In een tweede configuratie is de real-time controller verbonden met het machinebesturingssysteem door een servicetechnicus via digitale of analoge I/O, zodat bijvoorbeeld alarmen kunnen worden geactiveerd of processen adaptief kunnen worden aangestuurd.

De derde en meest geavanceerde configuratie maakt aanvullende informatie uitwisseling met de machine mogelijk, bijvoorbeeld in het geval van het nieuwste Siemens besturingssysteem via OPC UA. Alle varianten kunnen ook via een cloudoplossing worden bediend en centraal worden aangestuurd.