Intelligente procesbewaking verhoogt de kwaliteit slijpproces

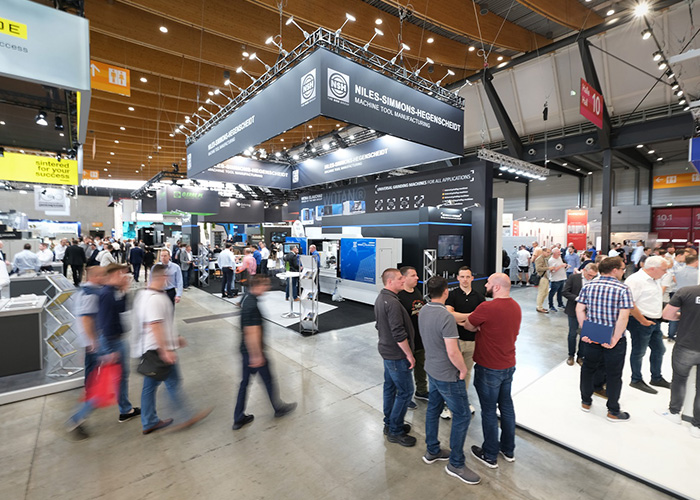

De uitdagingen bij industriële slijpprocessen zijn complex. Gebeurt het slijpen onzorgvuldig dan kan een onderdeel in de laatste fase van de afwerkingswerkzaamheden beschadigd raken – met veel ellende tot gevolg. Innovatieve oplossingen voor het bereiken van perfect slijpen zullen te zien zijn op de vakbeurs GrindingHub van 14 tot 17 mei in Stuttgart.

Veel potentiële efficiëntiewinsten door digitalisering en procesbewaking middels sensoren van slijpprocessen worden momenteel niet benut. Interne machinegegevens kunnen nu al worden gebruikt om veranderingen in processen te detecteren. (Foto: United Grinding Group)

Wanneer werkstukken automatisch worden bewerkt, is er een groot risico op afkeur als de bewerking niet continu en effectief wordt gecontroleerd. Er is niet altijd voldoende ervaring om het optimale machineslijpresultaat te bereiken en geschoolde werknemers zijn steeds moeilijker te vinden, waardoor bedrijven steeds meer gebruik maken van kunstmatige intelligentie bij de bewaking van industriële processen. Dit komt omdat slijpen vaak de laatste stap is in een lange procesketen voor de productie van componenten zoals tandwielen of wielstellen. Uitval als gevolg van fouten vormt dus een belangrijke kostenfactor, met name bij de productie van kleine series en losse onderdelen. Sterk geautomatiseerde, sensorgebaseerde gedigitaliseerde bewaking van het slijpproces kan hierbij helpen.

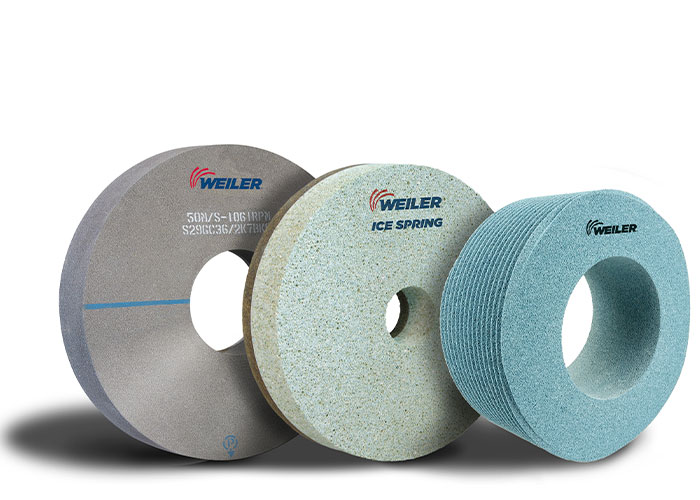

“De slijpkwaliteit hangt af van een breed scala aan parameters en instellingen – zoals de diameter, het profiel en het snijvermogen van de slijpschijf – die voortdurend veranderen als gevolg van slijtage tijdens het slijpproces”, legt Christoph Plüss, CTO de Zwitserse United Grinding Group uit. “Hoe meer aspecten digitaal kunnen worden aangestuurd of geregeld, hoe beter de procesbeheersing, wat uiteindelijk leidt tot een efficiëntere productie en een constante kwaliteit.”

Horen, zien, voelen

De interactie tussen het gereedschap – in dit geval de slijpschijf – en het werkstuk, evenals de manier waarop het koelsmeermiddel zich in de contactzone gedraagt, zijn hierbij relevante factoren. “Met akoestische sensoren kun je allerlei beïnvloedende variabelen registreren”, legt Plüss uit.

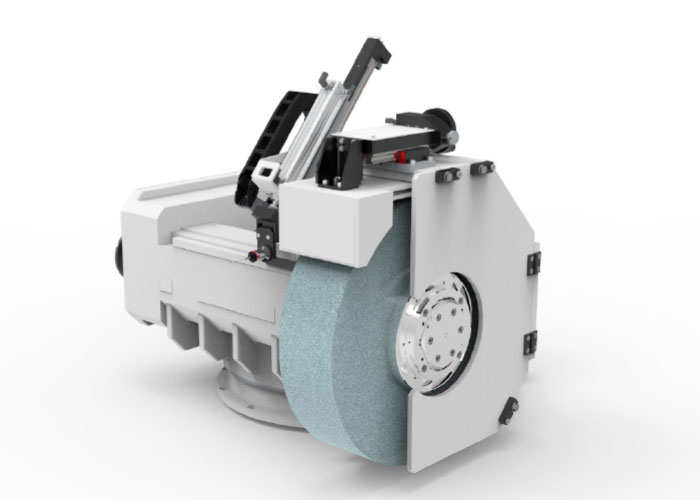

Geometrisch onderhoud en conditionering, d.w.z. het aankleden van de slijpschijf, zijn volgens hem cruciale aspecten van procesbesturing. “Dit omvat natuurlijk ook het bewaken en regelen van de warmteoverdracht door de machinestructuur en kritische componenten, evenals het uitvoeren van tussentijdse geometrische metingen op het werkstuk zelf.” Tegenwoordig gebeurt dit vaak met behulp van contactloze lasermeetbruggen. De machines moeten kunnen horen, zien en voelen om een optimale procesbeheersing tijdens het slijpen te bereiken.

United Grinding heeft met haar merken Blohm, Ewag, IRPD, Jung, Mägerle, Mikrosa, Schaudt, Studer en Walter een brede basis aan toepassingskennis en een groot productportfolio opgebouwd voor de productie van zeer nauwkeurige componenten.

Geautomatiseerde bewaking van het slijpproces is bijzonder effectief voor kleine series. “Het opzetten, ombouwen en inlopen van slijpprocessen kan tijdrovend zijn. Hoe kleiner de serie, hoe vaker deze moeten worden uitgevoerd”, legt Plüss uit. Het inloopproces kan effectiever worden uitgevoerd als het slijpproces wordt ondersteund door intelligente sensortechnologie, procesbewaking en een schat aan opgeslagen empirische kennis. Dat verhoogt de productiviteit.

Dit is ook een onderwerp van wetenschappelijk onderzoek. “Eventuele veranderingen in het proces of schommelingen in de kwaliteit moeten in een vroeg stadium worden gedetecteerd om zuinig gebruik te kunnen maken van geautomatiseerde slijpprocessen. Slijpprocessen worden beïnvloed door niet-reproduceerbare en toevallige storingsvariabelen, zoals variërende eigenschappen van de slijpschijf of operators die de variabelen wijzigen”, zegt Henning Buhl, hoofd van de afdeling Machinecomponenten van het Institute of Production Engineering and Machine Tools (IFW) van de Leibniz Universität Hannover. “Er kan daarom niet van worden uitgegaan dat het slijpproces zich consistent en voorspelbaar zal gedragen.”

Potentiële efficiëntiewinsten

Op dit moment worden relatief conservatieve procesparameters gebruikt, waarbij veel gebruikers steekproefsgewijs kwaliteitscontroles uitvoeren. Dit betekent dat het volledige potentieel niet wordt benut. Dit verlaagt op zijn beurt de efficiëntie en maakt alleen stroomafwaartse foutdetectie mogelijk, waardoor het onmogelijk wordt om afkeur te voorkomen. Continue procesbewaking kan worden gebruikt om eventuele veranderingen die zich tijdens de productie voordoen te detecteren en het proces dienovereenkomstig aan te passen. Dit maakt het volgens Buhl ook mogelijk om de regelvariabelen aan te passen om een hogere productiviteit te bereiken.

In veel fabrieken zijn er tal van voorbeelden waar potentiële voordelen van digitalisering en procesbewaking middels sensoren niet worden benut. “Interne machinedata kan op dit moment gebruikt worden om veranderingen in het proces te detecteren. In veel gevallen is er echter onvoldoende resolutie en detailniveau om de oorzaak van de verandering te vinden en een passende tegenmaatregel te nemen”, zegt Buhl. Aanvullende signalen met hoge resolutie van andere sensoren zouden het mogelijk maken om meer informatie te verkrijgen en te combineren om een effectieve monitoring van de productie mogelijk te maken. “Digitale data-acquisitie van proceskrachten en trillingen biedt hier een groot potentieel bij het overbrengen van nieuwe bevindingen op het gebied van bijvoorbeeld draaien tot slijpen”, legt Buhl uit.

Meten in moeilijke omstandigheden

De energie- en gegevensoverdracht van de sensoren vormen echter grote uitdagingen, omdat de meetgegevens moeten worden overgedragen van een snel bewegend gereedschap naar een stationaire analyse-eenheid in het besturingssysteem. Ook moet het meetsysteem robuust genoeg zijn om betrouwbare registratie van meetgegevens te bieden, ondanks de invloed van specifieke temperatuuromstandigheden en koelsmeermiddelen.

Een veelgebruikte aanpak bij het bewaken van slijpprocessen is het meten van proceskrachten. Dit helpt bij het kwantificeren van de dynamische spanningen die ontstaan op en in het werkstuk en het gereedschap. Het geeft informatie over de actuele interventiecondities in het proces en de staat van slijtage. “De proceskrachten stijgen continu door verstopte poriën of afvlakking van de korrels op de slijpschijf. Bij het bepalen van de monitoringslimieten moet daarom rekening worden gehouden met de voortdurend veranderende interventieomstandigheden, wat betekent dat statische methoden slechts beperkt geschikt zijn”, zegt Buhl. Nauwkeurige meting van de proceskrachten is essentieel voor een zinvolle evaluatie van de signalen en dus voor een nauwkeurige bewaking.

Dichter bij de limiet

Intelligente algoritmen worden gebruikt om patronen te extraheren uit complexe gegevensverzamelingen om AI te kunnen gebruiken voor optimalisatie. Dit is met name van belang bij serieproductie. Het maakt het mogelijk om digitale vingerafdrukken van de processen te maken en wijzigingen of optimalisaties specifiek te gebruiken voor monitoring en optimalisatie. “Het is moeilijk om in het algemeen te zeggen hoe hoog de efficiëntiewinst is”, legt Plüss uit. “Maar het is gewoon de menselijke natuur om bepaalde veiligheidsreserves in te plannen. Intelligente procesoptimalisatie en -bewaking maken deze reserves zichtbaar en helpen ze te minimaliseren. Zo kun je op een gecontroleerde manier dichter bij de limiet komen.”

Natuurlijk zijn er praktische grenzen aan de digitale monitoring van slijpwerkzaamheden in de industrie. “Je kunt alleen controleren en optimaliseren wat je kunt meten en registreren”, vat de CTO van United Grinding samen. De exposanten op GrindingHub zullen laten zien wat er vandaag al gemeten en geoptimaliseerd kan worden met als doel perfect afgewerkte oppervlakken te realiseren.