Intelligente supersnelle camera voorkomt fouten bij 3D-printen

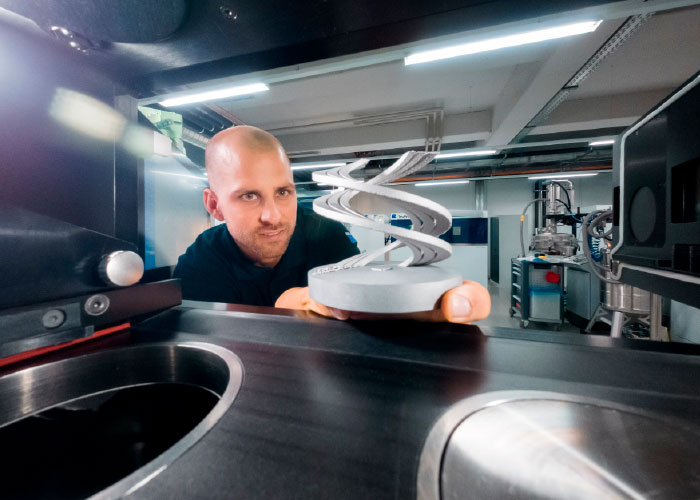

De Belgische onderzoekscentra imec en Flanders Make presenteren een eerste proof-of-concept van een supersnelle AI-camera die het 3D-printen van metalen onderdelen automatisch bijstuurt. Dit is belangrijk voor de kwaliteitsgarantie van onderdelen in domeinen zoals luchtvaart, windturbines of medische implantaten.

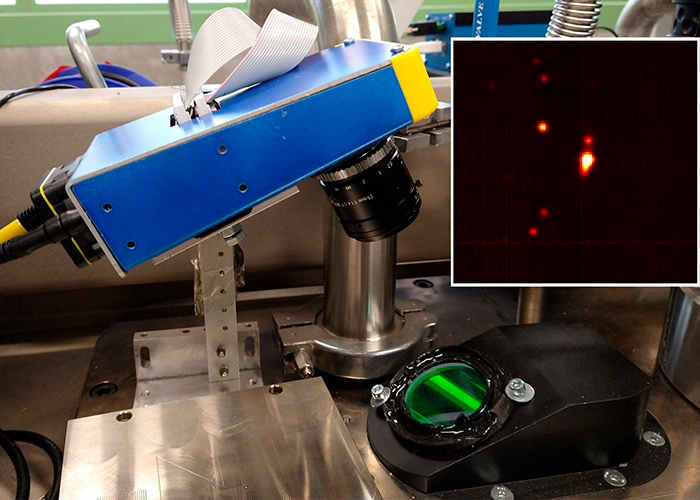

De VIL AI camera geïnstalleerd op een 3D-onderzoeksprinter bij Flanders Make. Het beeld rechts toont wat de camera analyseert.

De technologie erachter werd ontwikkeld binnen Vision-in-the-Loop (VIL), een imec.icon-innovatieproject in samenwerking met Flanders Make en met de Vlaamse bedrijven Materialise, AdditiveLab, Dekimo en ESMA.

Minieme afwijkingen fataal

Om metalen onderdelen op maat te creëren in de luchtvaart, voor windturbines of voor medische implantaten wordt vaak gebruik gemaakt van lasergebaseerde 3D-printers. Daarbij smelt een laser een metaalpoeder laagje na laagje weg in een bepaald patroon. Maar elke minieme afwijking van de smelttemperatuur kan tijdens het printen defecten veroorzaken. Anders dan bij massaproductie is de kwaliteitscontrole van elk afzonderlijk product cruciaal, omdat elke 3D-print in feite een nieuw productieproces op zich is. Het vervelende is dat deze controle nu achteraf dient te gebeuren en dat er dus kostbare tijd, energie en middelen verloren gaan telkens een object helemaal opnieuw geprint moet worden.

In-line controle

Dankzij het VIL-project kan deze controle binnenkort in-line gebeuren en kan er al tijdens het 3D-printproces gecorrigeerd worden voor nakende fouten. Zodra een supersnelle en intelligente camera detecteert dat de laser op een bepaalde plaats te veel of te weinig warmte genereert, past het systeem ogenblikkelijk de instellingen van de laser aan om defecten te voorkomen. De kwaliteit van elk geprint object wordt daarmee gegarandeerd, wat een enorme tijd- en kostenbesparing oplevert. Doordat defecte objecten niet volledig opnieuw geprint moeten worden, blijft er bovendien geen afval achter en kan energie bespaard worden.

Extreemsnel meebewegen

De projectpartners optimaliseerden de AI-camera die aan de basis ligt van het systeem zodat hij extreem snel kan meebewegen met de laser, zonder kwaliteitsverlies in de gemaakte beelden. Onderdeel van deze innovatie was de software die zorgt voor een snelle communicatie tussen laser en camera zodat ze elkaars positie kennen en kunnen volgen. Ook ontwikkelden de onderzoekers een AI-leermodel dat, in dezelfde tijdspanne van 1,2 milliseconden, de beelden van het printproces koppelt aan archiefkennis van hoe het geprinte object en eventuele defecten er zouden moeten uitzien. Deze archiefkennis bestaat uit de analyse van CT-scans van eerder geproduceerde objecten. Om het leermodel te trainen, verbeterden de onderzoekers de manier waarop de CT-scans worden genomen en slaagden ze erin om ruis weg te filteren die ontstaat door reflecties bij een CT-scan op metalen objecten. Deze resultaten bouwen voort op strategisch basisonderzoek dat werd uitgevoerd binnen het Vlaamse AI-onderzoeksprogramma.

Vervolgproject

Met de nieuwe methode kan de AI-camera het 3D-printproces op een welbepaalde printer bijsturen voor één type metaal. De resultaten stemden de partners in het project dermate tevreden dat er meteen een vervolgproject werd uitgetekend. Dit nieuwe imec.icon-project, genaamd MultipLICITY en gestart in september, zal de bewezen technologie verder marktrijp maken en ook uitbreiden voor meerdere materialen (kunststof en metalen) en voor een printer met een meervoudige laser.