Kachelbouwer installeert gerobotiseerde schuurcel van SHL

De firma SHL uit Zuid-Duitsland, in Nederland en België vertegenwoordigd door HEVAMI Oppervlaktetechniek uit Veghel, heeft onlangs een gerobotiseerde schuurcel geleverd aan Hase Kaminofenbau voor het volledig geautomatiseerd afwerken van kachels.

De klanten van Hase hechten niet alleen waarde aan de warmte van de kachel, deze moet er als zichtproduct ook zéér goed uitzien. Daarom heeft Hase, gevestigd in Trier (D), zeer veel focus op de onberispelijke afwerking van de stalen onderdelen. Door een goede wisselwerking tussen SHL, Hase en de projectpartners 3M en FerRobotics is een gerobotiseerde schuurcel ontwikkeld, die volledig voldoet aan de hoge verwachtingen van de kachelfabrikant op het gebied van oppervlaktekwaliteit en procesbetrouwbaarheid.

Hoge eisen aan schuurtechniek

De schuurtechnologie speelt een belangrijke rol. “Wij stellen hoge eisen aan oppervlaktekwaliteit en design. Randen moeten bijvoorbeeld perfect afgerond zijn”, beschrijft Elmar Willems van Hase. De kachelproducent gebruikt als coating een hoge-temperatuur-lak, die wordt aangebracht in een dikte van 25 micrometer. Deze moet bestand zijn tegen temperaturen tot 600 graden Celsius zonder te verkleuren.

“Op deze anorganische coating is het kleinste defect zichtbaar, daarom moet het schuren perfect zijn”, zegt Willems. Lange tijd gebeurde dit manueel – en daarbij kreeg Hase te maken met een steeds nijpender probleem. “We kunnen geen personeel vinden om 8 uur per dag te schuren. Dit werk is even veeleisend als kostbaar”, weet Willems. De kachelfabrikant zocht dus in de wereld van de geautomatiseerde schuurtechniek naar een alternatief.

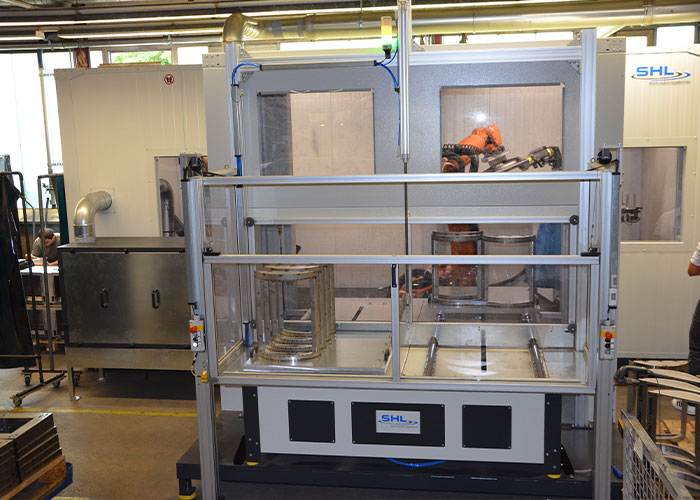

De laad- en loszone van de SHL schuurrobotcel.

Eenvoudige bediening

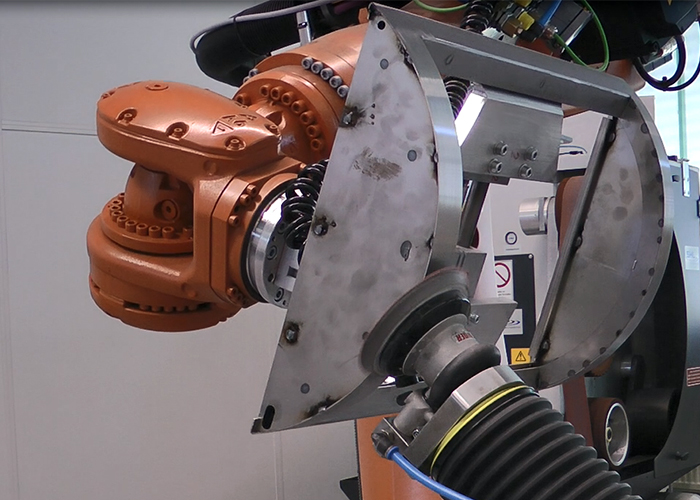

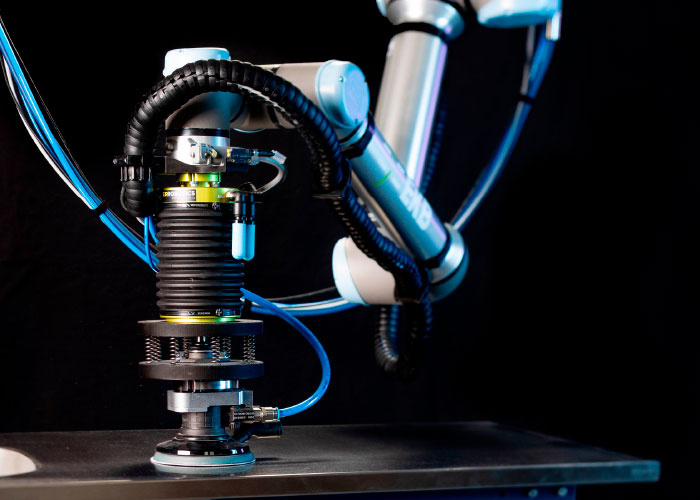

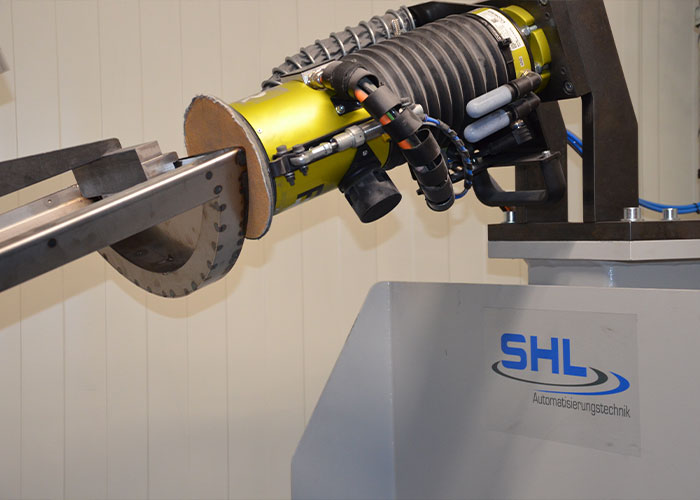

Op een technische beurs kwam men FerRobotics tegen, specialist in krachtcontrole systemen voor robots. Zo wordt bij Hase een actieve slijpkop (Active Orbital Kit) ingezet welke de toleranties compenseert en altijd met de juiste contactkracht op het oppervlak werkt. Via FerRobotics werd al snel het contact gelegd naar SHL. Als robot integrator is SHL al ruim 30 jaar gespecialiseerd in oplossingen op het gebied van gerobotiseerd schuren, polijsten en ontbramen.

Zo bouwt SHL niet alleen alle grijpers zelf maar worden ook alle schuur-, polijst- en ontbraammachines in eigen huis geproduceerd zodat men exact die oplossing kan bieden welke gevraagd wordt voor een succesvolle oplossing. Verder draagt de in eigen huis ontwikkelde bedieningsinterface bij aan het succes aangezien hiermee het bedienen van de robotcel eenvoudig wordt waardoor de gerobotiseerde oplossing voor veel bedrijven interessant is.

Om het projectteam compleet te maken is ook gebruik gemaakt van de ervaring van 3M Duitsland. Zo gebruikt ook Hase de hoogwaardige Cubitron II schuurbanden van 3M om een snelle, koele bewerking met een lange levensduur te waarborgen. Sinds 2018 beschikt het trainingscentrum van 3M in Neuss (D) zelf ook over een robotcel van SHL zodat men zelf voor diverse klanten proeven kan uitvoeren en processen kan optimaliseren.

Fijnschuren middels Active Force Control van FerRobotics.

Systeem werkt probleemloos

De schuuroplossing van SHL en haar partners bij Hase voldoet volledig aan de verwachtingen en functioneert probleemloos. De gelaste ovendeuren worden naar de gerobotiseerde schuurcel geleverd. Een werknemer brengt de onderdelen in en sluit de veiligheidsdeur. De robotarm grijpt het onderdeel en leidt het naar de SHL dubbele bandschuurmachine (type DKS) waarmee zowel op de contactrol als op de vrije band geschuurd kan worden. “Daar wordt eerst de basisbewerking gedaan.

Bij het daaropvolgende excentrisch schuren worden de structuren gebroken om een homogeen schuurpatroon te verkrijgen”, beschrijft projectleider Jan-Niklas Merkel van SHL. De robot verplaatst de deur vervolgens naar de FerRobotics unit waar de afwerking wordt aangebracht. Vervolgens wordt de kacheldeur op de uitlaadzone geplaatst.

De kacheldelen verlaten de SHL schuurcel in topkwaliteit.

Alleen de oplossing telt

Dankzij de automatiseringsoplossing zijn de processen aanzienlijk verbeterd en is het probleem van het handmatig schuren uit de wereld. “Het systeem draait naar volle tevredenheid en we bereiken op betrouwbare wijze het vereiste bovenvlak”, vat Elmar Willems samen. Hij is ook tevreden over de bewerkingstijd. Bovendien speelt de kwaliteit van de samenwerking voor hem een belangrijke rol. “Perfecte oppervlakken voor onze componenten op geautomatiseerde wijze verkrijgen is alleen mogelijk met een hooggekwalificeerde partner”, zegt hij. Willems beschrijft de samenwerking met SHL als onberispelijk. “Eén telefoontje is genoeg en alles loopt weer op rolletjes.”

Bij SHL spreekt men niet over het leveren van machines maar liever over het leveren van oplossingen aangezien dat het enige is wat telt. Er moet uiteindelijk een oplossing staan welke probleemloos werkt.