Kansen laserlassen zitten in hoogwaardiger producten

Om de barrières voor het laserlassen weg te nemen moet eerst voldoende vraag worden gecreëerd. Zo wordt de beschikbare capaciteit beter gevuld, waarna de goede ervaringen kunnen worden gebruikt om de totale laserlascapaciteit te verhogen. Deze aanbeveling doet PriceWaterhouseCoopers (PwC) op basis van een marktonderzoek naar de vraag waarom de toepassing van het laserlassen in de Nederlandse maakindustrie achterblijft bij de ons omringende landen. PwC adviseert ook om de kennis en vaardigheden van gebruikers en leveranciers te bundelen in een community en om alternatieve financieringsmogelijkheden te verkennen.

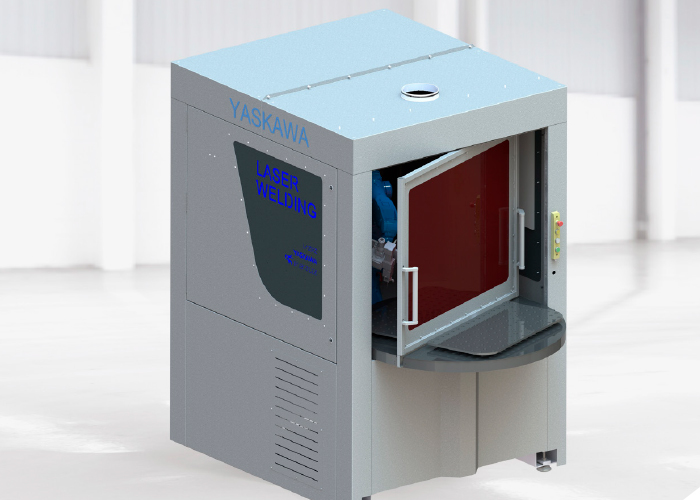

Laserlassen wordt in Nederland relatief weinig toegepast, hoewel de voordelen van deze techniek ten opzichte van andere verbindingstechnieken groot zijn en zouden kunnen leiden tot een concurrentievoordeel voor Nederlandse bedrijven. Dat is althans de overtuiging van een stuurgroep, bestaande uit een combinatie van bedrijfsleven, belangenpartijen, kennisinstellingen en regionale technologiecentra. Deze stuurgroep heeft daarom met financiële steun van de Provincie Gelderland opdracht gegeven aan PwC om de belemmeringen bloot te leggen die ondernemers ondervinden bij het investeren in laserlassen. De resultaten van dat onderzoek zijn maandag gepresenteerd tijdens het seminar ‘Versnelling laserlassen in Nederland’ in Nijkerk.

De onderzoekers noemen aan aantal redenen voor de trage penetratie van het laserlassen in ons land. Ten eerste is laserlassen vooral voordelig in een productieproces van grote series en volumes en die hebben we in Nederland niet of nauwelijks. Een tweede reden is dat laserlassen meer tot zijn recht komt bij gebruik van RVS en met de nodige complexiteit ook de meer exotische metalen. Deze markten (food, medical, hightech/semicon) zijn echter niet zo heel groot. Ten derde zijn Nederlandse OEM’ers vooral sterk in maatwerk, dat vraagt om complexe of heel veel en dus dure mallen. Verder kregen de onderzoekers ook te horen dat voor grote producten (frames) het gebruik van een dichte cel lastig of onmogelijk is en dat de laskwaliteit vergelijkbaar is met andere, veel goedkopere processen (bijvoorbeeld micro-plasma) en niet altijd goed voldoet (vloeistofdicht). Tot slot hapert de penetratie ook omdat volledige mechanisatie niet goed mogelijk is; productwisseling blijft een handmatig proces.

Marktpotentie

De vraag is dan wat de marktpotentie van het laserlassen is. PwC stelt dat Nederlandse bedrijven met laserlassen hun internationale marktpotentie inderdaad kunnen verbeteren omdat het proces goedkoper of hoogwaardiger is. Tegelijk is echter de vraag hoe groot het potentieel is. De onderzoekers stellen vast dat de al jaren bestaande capaciteit bij OEM’ers en toeleveranciers maar moeizaam wordt gevuld. De totale Nederlandse markt is niet zo groot. Het grovere laswerk is uitbesteed aan het buitenland en dat haal je niet terug met laserlassen. Veel OEM’ers met hoge productievolumes heeft Nederland bovendien niet. De meest voor de hand liggende potentie zit dan ook in het buitenland: in toeleveren aan buitenlandse volume OEM’ers zoals de automotive. Maar ook daar nemen de seriegroottes af. Een meer interessante potentie is volgens PwC het opschuiven naar hoogwaardiger producten: complexiteit die zonder laserlassen niet kan worden geëvenaard en voor nieuw concurrentievoordeel zorgt.

Presentatie instrumentarium op Techni-Show

Na de presentatie van de onderzoeksresultaten volgde er tijdens het symposium in Nijkerk een discussie met de zaal. De stuurgroep zal zowel de aanbevelingen uit het onderzoek als de opmerkingen uit de zaal gebruiken om een instrumentarium te gaan ontwikkelen ter stimulering van het laserlassen. Dit zal op de Techni-Show (11-14 maart 2014 worden gepresenteerd.

De stuurgroep is een samenwerkingsverband tussen het Laser Applicatie Centrum, Het Nederlands instituut voor Lastechniek, AWL-Techniek, Trumpf Nederland, Vereniging FME-CMW, Koninklijke Metaalunie, PriceWaterhouseCoopers, Provincie Gelderland, TATA Steel en de regionale technologiecentra in Gelderland. Ook TU Delft, TU Twente en M2i (Materials innovation institute) zijn aangesloten bij dit initiatief.