Keramische schachtfrezen garanderen tijdige levering Inconel onderdelen

Massief keramische schachtfrezen van Kennametal helpen een aerospace werkplaats in de Verenigde Staten om een kritieke leveringsdatum te halen.

De meeste werkplaatsen beoordelen nieuwe snijgereedschappen op een reductie van de bewerkingstijd, een verhoging van de standtijd of een verbetering van de kwaliteit van het onderdeel, en soms deze drie criteria samen. Stellar Precision Components, een Amerikaanse niveau 2 lucht- en ruimtevaartleverancier, deed het om een geheel andere reden. “We hadden net een order aangenomen voor een aantal Inconel onderdelen”, zegt productiemanager Edward Frieze. “Niemand van ons maakte zich op dat moment echt zorgen over de standtijd of het maken van winst op deze producten – onze enige zorg was, hoe we ze ooit in acht weken zouden kunnen afleveren.”

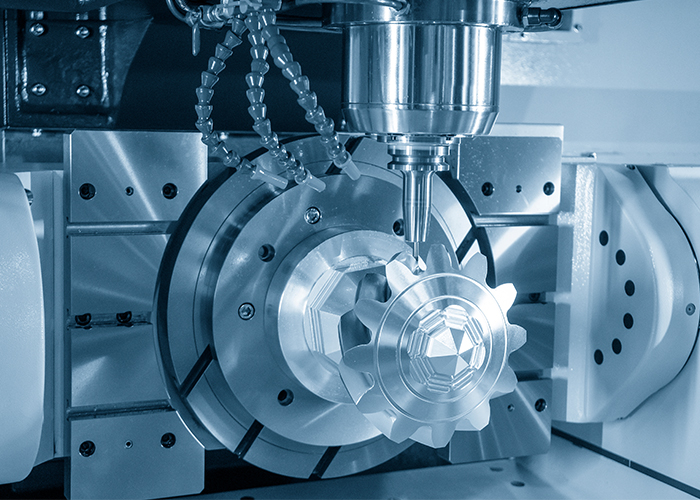

Stellar Precision is een hoofdleverancier van onder andere Boeing, Lockheed en Raytheon, alsmede van diverse nucleaire, medische en defensie klanten. Met ruim 70 medewerkers wordt bijna 10 miljoen dollar per jaar omgezet. De belangrijkste machines zijn een Okuma LB-45 draaibank die onderdelen met een diameter tot 910 mm en een lengte tot 305 mm kan draaien, en een Haas VF-11 5-assig bewerkingscentrum met een X-as verplaatsing van 305 cm en een tafelbelastbaarheid tot ruim 1800 kg.

Niet al te zwaar

Stellar is gewend om te werken met strenge eisen, maar het nieuwste project zou operators en management flink op de proef stellen. De bestelling betrof een aantal Inconel 625 prototypen. Het ruwe materiaal mat 457x457x76 mm en woog bijna 134 kg per stuk. Het projectteam had weinig moeite met de moeilijke bewerkbaarheid van het harde materiaal. Ook de tolerantie vormde geen probleem.

Het probleem lag in de verspaning van het ruwe materiaal: bij de afwerking wogen de Inconel onderdelen een krappe 13,6 kg, 90% lichter dan het oorspronkelijke gewicht. Frieze wist dat een dag niet genoeg uren telde om een dergelijke hoeveelheid materiaal te verwijderen bij de inzet van conventionele hardmetaal gereedschappen, althans niet, als hij de deadline wilde halen. Hij had behoefte aan een betere oplossing.

Plastic speelgoed schachtfrees

Eerder dat jaar hadden Frieze en enkele collega’s een seminar bijgewoond in een technisch centrum van Kennametal. Daar ontmoette hij productie manager Matthieu Guillon, die hem liet kennismaken met gereedschap waar Frieze aanvankelijk sceptisch over was. “Het zag er uit en voelde als een plastic speelgoed schachtfrees”, lacht hij.

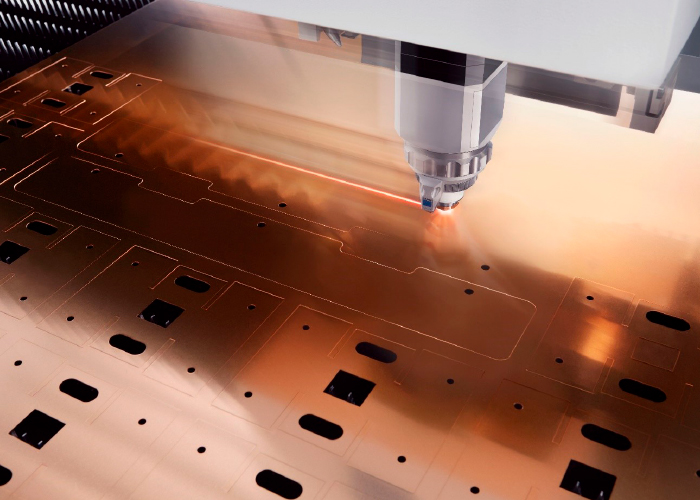

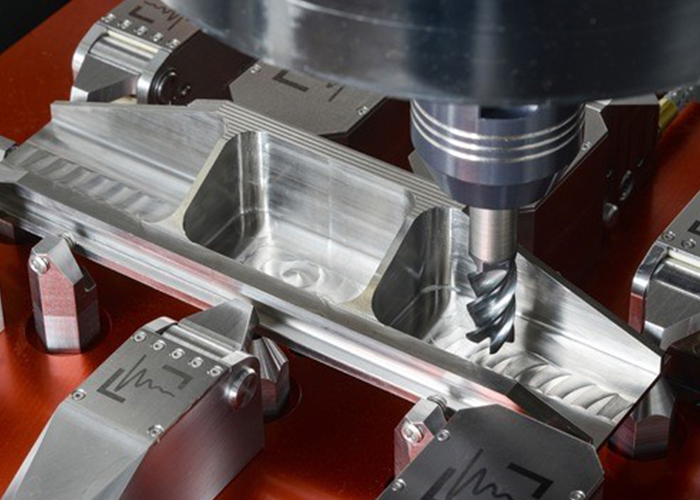

Dat gereedschap behoorde tot de ‘high performance’ serie volledig keramische schachtfrezen met 4 of 6 spiralen van Kennametal. Vervaardigd van SiAlON KYS40 keramiek en specifiek ontworpen voor voorfrezen in nikkelgebaseerde hoge temperatuurlegeringen, produceren deze schachtfrezen vaak twintig keer beter dan hardmetaal. Zo zegt Guillon: “Wij bevelen een beginsnelheid van 250 tot 1000 m/min aan en voedingen beginnend bij ongeveer 0,03 mm afhankelijk van de gereedschapdiameter en omstandigheden. Ondanks de veel hogere snijsnelheden hebben we klanten die een twee tot drie maal zo hoge standtijd bereiken dan met hardmetaal.”

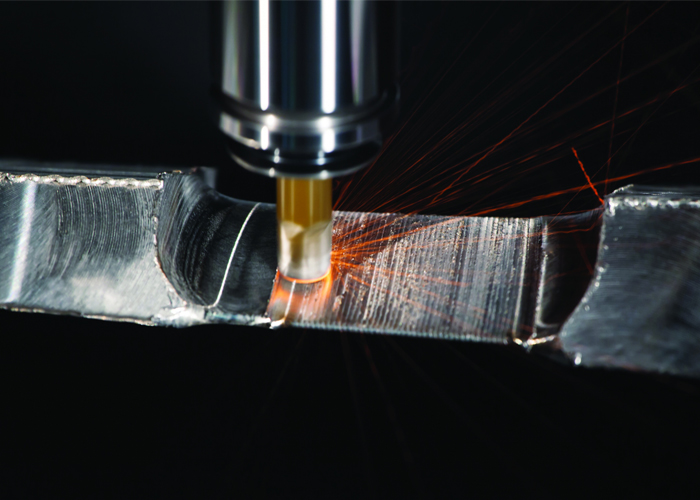

Vonkenregen

Frieze belde Guillon om te zeggen dat hij wellicht een goede toepassing voor de keramische snijgereedschappen had en vroeg hoe snel hij er enkele kon krijgen. Daarbij bleef Frieze sceptisch. In het verleden probeerde hij wel keramische snijgereedschappen in te zetten bij zowel frees- als draaiwerk, maar met matige resultaten. In dit geval was hij echter bereid om alles te proberen als hij daarmee de deadline van de klant zou halen.

“We wisten niet zeker wat er zou gebeuren dus begonnen we met een blok testmateriaal”, zegt hij. “Je gebruikt geen koelvloeistof bij keramiek – alleen perslucht – en iedereen in de werkplaats verdrong zich rond de machine: ‘Wow, moet je dat zien!’ Een vonkenregen aan alle kanten. Het was iets dat we nog nooit eerder hadden gezien. Maar binnen het eerste uur wisten we dat het zou werken.”

“Deze gereedschappen zijn niet goedkoop”, zegt hij. “Op zeker moment had onze directeur voor 30.000 dollar aan schachtfrezen op haar kantoor liggen. Maar machinekosten en gereduceerde cyclustijd meegerekend, zagen we dat het drie tot vier maal zo kosteneffectief was. Iedere schachtfrees gaf ons een half uur snijtijd, waarna we hem vervingen of hij nu versleten was of niet. Het proces was blindelings voorspelbaar en betekende een drastische tijdsbesparing.”