Kortere cyclustijden met 3D-geprinte spuitgietmatrijzen

Het 3D-printen van metalen matrijsinserts biedt de spuitgietbranche nieuwe perspectieven: Conforme koeling (langs de vormholte koelen) is hierbij het sleutelwoord. Door de inserts van matrijzen met meerdere koelkanalen te engineeren worden veel voordelen behaald waaronder een snellere cyclustijd. Maakmij uit Zaltbommel engineert en print sinds een half jaar deze matrijsinserts voor de Nederlandse en Vlaamse markt.

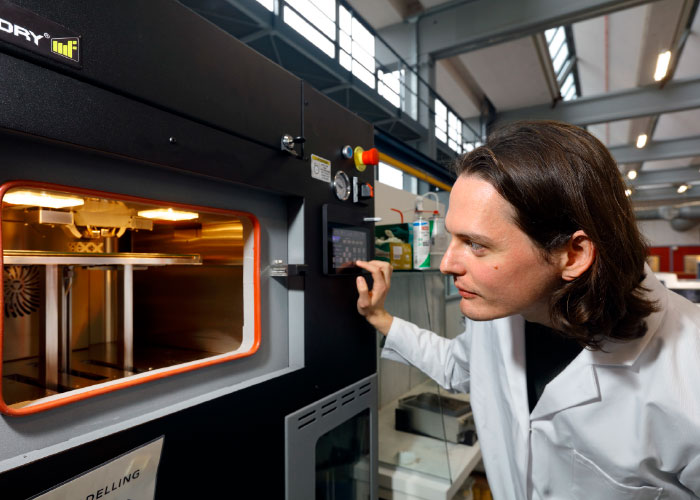

3D-geprinte metalen spuitgietmatrijzen met conforme koeling maken cyclustijden in de productie aanzienlijk korter. Voorheen waren er beperkte koelmogelijkheden doordat men met de CNC-verspaningstechnologie geen gebogen koelkanalen kon maken. Met het 3D-printen in metaal kunnen gereedschappen met complexe binnenstructuren worden gemaakt en zijn de mogelijkheden nagenoeg onbeperkt. De koelkanalen kunnen nu elke productvorm volgen en daardoor de matrijs effectiever afkoelen waar het nodig is. “Dat levert een kortere cyclustijd op van minstens 30%”, zegt Christiaan Alofs van Maakmij. “En dat is voorzichtig gesteld want er zijn voorbeelden van 75% (Lego). Daarnaast zorgt het gericht koelen ook voor minder uitval en minder problemen met de oppervlakte en vervorming van het kunststof eindproduct. Ook op milieugebied zijn er voordelen te behalen. Deze matrijsinserts verbruiken minder energie tijdens het spuitgietproces en er wordt geen giftig berylliumkoper meer gebruikt voor warmtegeleiding.”

Betrouwbaar

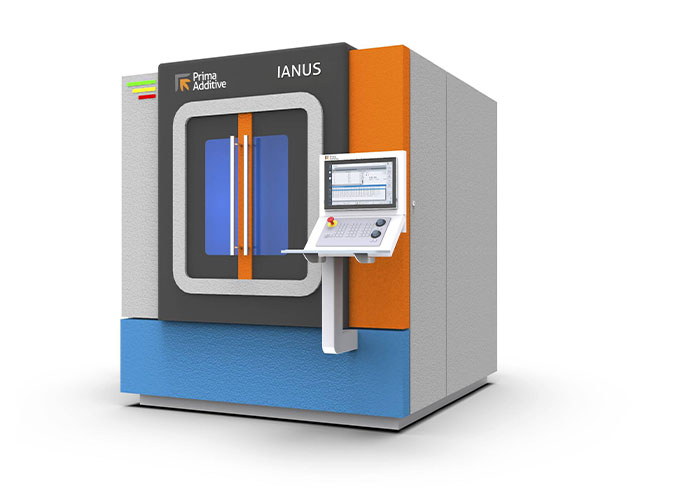

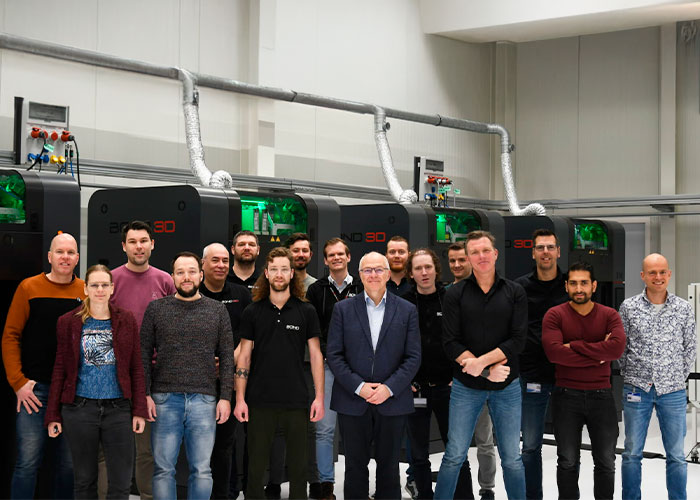

Maakmij print de metalen matrijsinserts op een Concept Laser M1 en werkt samen met de Hofmann Innovation Group; een grote matrijzenmaker en het moederbedrijf van Concept Laser. Het 3D-metaalprinten van conforme koeling vraagt om kennis van zaken als stromings- en warmteleer in het spuitgietproces en metallurgische kennis van gereedschappen. Er is reeds 15 jaar ervaring op het gebied van geprinte matrijsdelen. OEM’s als Miele, Rowenta en Lego werken al jaren met 3D-geprinte inserts. Daar staan matrijzen die al meer dan 4 miljoen shots probleemloos draaien.

De 3D-techniek is inmiddels zo ver doorontwikkeld dat er op conventioneel geproduceerde kernen kan worden geprint. Dit is een laagdrempelige manier om bij kritische delen 3D-technologie toe te passen: er wordt slechts geprint op de plaats waar het nodig is. Ook kan met deze hybride manier van printen een hotspot opgelost worden in oudere matrijzen. Zo blijven de kosten laag terwijl er maximaal geprofiteerd wordt van de voordelen.

Maakmij wil ervoor zorgen dat het conform koelen van matrijsinserts tot de standaard gereedschapskist behoort van matrijzenmakers. Alofs: “Inmiddels werken niet alleen grote OEM’s met deze techniek. Ook in de verpakkingsindustrie (caps & closures) en de automotive wordt met geprinte matrijsinserts geproduceerd. Steeds meer bedrijven zien in dat spuitgieten sneller, goedkoper, beter en milieuvriendelijker kan met metalen 3D-geprinte matrijsinserts.”