KUKA robots 3D-printen boot van glasvezel

De Italiaanse start-up Moi Composites maakt gebruik van KR Quantec-robots van Kuka om de scheepsbouw te revolutioneren. Het bedrijf zet de robots in om een boot van glasvezelmateriaal te printen. De boot die onder de naam Mambo wordt voorgesteld, is 6,5 meter lang, 2,5 meter breed en heeft een massa van 800 kg. Daarmee is de 3D-geprinte boot volgens Moi Composites een echt lichtgewicht.

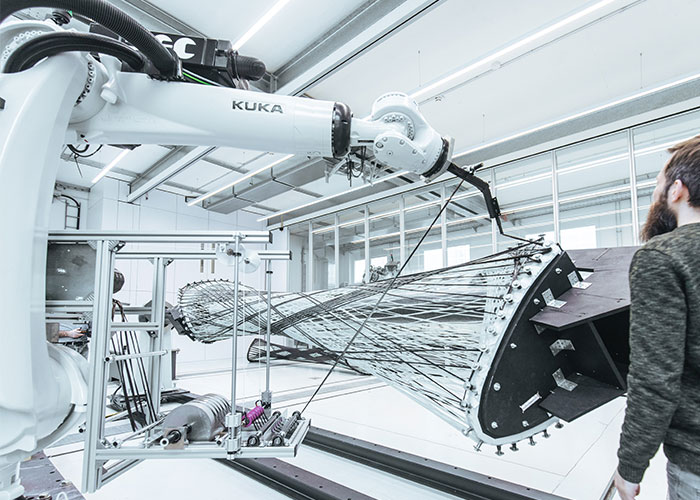

De ‘Motor Additive Manufacturing Boat’, kort Mambo, is wereldwijd de eerste 3D-geprinte boot. Het idee hiervoor komt van de Italiaanse start-up Moi Composites die voor het realiseren van dit project met experts uit de automatiseringsbranche en de scheepsbouwindustrie heeft samengewerkt. In de productievestiging van Autodesk in Birmingham (VK) ontstond de eerste 50% van de boot.

Met behulp van Kuka robotarmen werden onder andere delen van de romp geprint. Tegelijkertijd printte een KR Quantec van Kuka de andere helft in Milaan (I). Daar werd Mambo uiteindelijk op een scheepswerf ineen gezet. Hiervoor werden de afzonderlijke delen samengevoegd en gecoat, zodat een ‘sandwichstructuur’ zonder splitsing van het rompdek ontstond. De makers wilden aan de hand van de verschillende vestigingen een van de enorme voordelen van 3D-printen met industriële robots demonstreren: flexibele productie ter plaatse. Deze verliep cloudgebaseerd zodat het team van Moi Composites het verloop op elk moment kon bewaken.

Revolutioneer design

De start-up presenteerde Mambo begin oktober 2020 aan de hele wereld op de Boat Show in Genua. Opvallend is het unieke ontwerp. De zij-elementen lijken op golven en lopen over in een vinachtige vorm die naar achteren toe smaller wordt. Gabriele Natale en Michele Tonizzo, beide co-founders van Moi Composites, willen traditionele scheepsbouwers door het innovatieve 3D-printen met industriële robots aanmoedigen om de voordelen van de automatisering te benutten. Dat bespaart niet alleen tijd en materiaal, maar biedt ook ontwerpmogelijkheden die volledig nieuw zijn, zoals de bijzonder gevormde romp van de glasvezelboot.

De traditionele scheepsbouw is in vergelijking met het 3D-printen lang niet zo flexibel: robots beschikken over de vrijheid en de precisie om elk denkbare geometrische vorm te produceren die anders niet mogelijk zou zijn.

Robot geeft boot vorm

Bij Mambo bestaan alle afzonderlijke delen uit glasvezel, geprint in 3D met behulp van de door Moi Composites gepatenteerde methode ‘Continuous Fiber Manufacturing’ (CFM). Dit innovatieve 3D-printproces begint als driedimensionaal model dat via de software wordt verwerkt en met robots zoals de KR Quantec wordt gerealiseerd. Zo kan de KR Quantec oneindige vezels verwerken die met duroplastische hars geïmpregneerd zijn.

Met CFM kan enerzijds onnodig gewicht worden bespaard en anderzijds kan een kern worden geprint die de boot nog stabieler maakt. De technologie biedt tevens nog meer voordelen: realtime-uitharding zonder dat bepaalde vormen of matrijzen nodig zijn. Dit reduceert de kosten alsook het rentabiliteitspunt voor ondernemingen, zelfs al bij kleine productiehoeveelheden die onderling ook nog eens kunnen verschillen.