Lasercladding vraagt om maatwerkoplossingen

Hornet Laser Cladding in Alblasserdam bestaat volgend jaar 10 jaar. Tot op de dag van vandaag is de producent gespecialiseerd in de ontwikkeling en productie van klantspecifieke machines en systemen voor het lasercladden van (veeleisende) componenten. De systemen van Hornet Laser Cladding vind je tegenwoordig over de hele wereld, van China tot de Verenigde Staten en van Australië tot Zuid-Amerika.

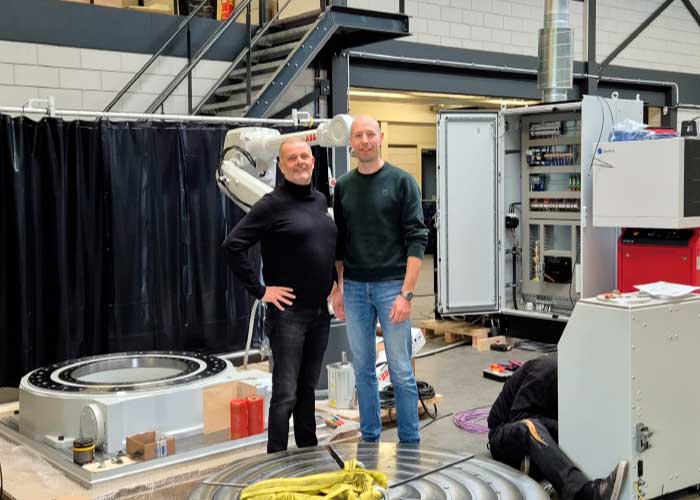

Jelmer Brugman (rechts) en Frank Rijsdijk vieren volgend jaar het 10-jarig jubileum van Hornet Laser Cladding. Het bedrijf is gespecialiseerd in de ontwikkeling en productie van klantspecifieke lasercladmachines.

“We hebben de afgelopen jaren een hele mooie groei doorgemaakt”, vertellen oprichters Jelmer Brugman en Frank Rijsdijk trots terwijl ze door de hal lopen waar de systemen worden geassembleerd. “Klanten van over de hele wereld weten ons te vinden,” merken ze op. “De machine die momenteel wordt geassembleerd, is bestemd voor een klant in Australië.”

Sinds de oprichting heeft Hornet Laser Cladding zich gespecialiseerd in het ontwikkelen van op maat gemaakte oplossingen. Dit betekent dat elke machine die het bedrijf verlaat, uniek is in termen van afmetingen en functionaliteit. Een van de belangrijkste sterke punten van Hornet Laser Cladding is de eigen engineeringafdeling, die uitgebreide kennis heeft van lasercladtechnologie.

Deze expertise wordt gecombineerd met de specifieke wensen van de klant om lasercladmachines te creëren die optimaal zijn afgestemd op hun toepassing. Elk project begint met een frisse benadering, wat leidt tot maatwerkoplossingen die variëren van systemen voor het cladden van onderdelen met een lengte van 20 meter tot systemen voor veel kleinere componenten met afmetingen van enkele centimeters. “Naast de ontwikkeling en productie van lasercladmachines ligt onze kracht ook in het leveren van procesondersteuning. Hoewel de technologie al lang bestaat, is het oplassen voor veel bedrijven nog een relatief onbekend gebied. Door de klant te ondersteunen leveren we niet alleen de machine, maar ook een volledig functionerend proces”, aldus Rijsdijk.

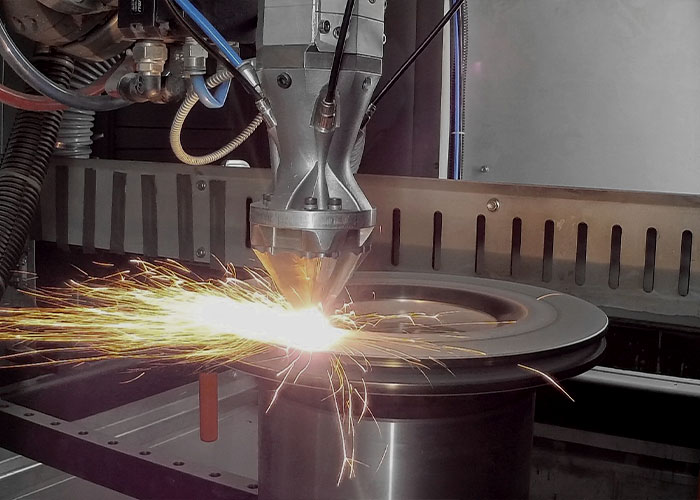

De lasercladmachines worden door Hornet Laser Cladding in eigen huis ontwikkeld en geassembleerd.

Naamsbekendheid

Hornet Laser Cladding was in de beginfase één van de belangrijke partners achter het Fraunhofer project voor het ultra high speed lasercladden (EHLA) van schrijfremmen. De machinebouwer leverde hier uiteindelijk drie systemen die werden ingezet om te testen hoe ultra high speed lasercladding snel, betaalbaar en milieuvriendelijk slijtvaste deklagen kan aanbrengen op remschijven. In tegenstelling tot normaal lasercladden kunnen er met behulp van EHLA in zeer korte tijd zeer dunne lagen tot een tiende millimeter op een groot oppervlak aangebracht worden. Omdat het proces veel sneller is, ontstaat er minder warmte-inbreng.

Hoewel Hornet Laser Cladding een belangrijke rol heeft gespeeld in het project, leveren ze tegenwoordig weinig machines aan de automobielindustrie. “De technologie wordt tegenwoordig door andere machinebouwers toegepast om remschijven in hele grote series te behandelen. Wij richten ons meer op kleinere aantallen. Neemt niet weg dat het project voor enorm veel naamsbekendheid heeft gezorgd. Daar hebben we in de eerste jaren echt van geprofiteerd”, zegt Brugman.

Steeds meer toepassingen

De markt voor lasercladden groeit volgens Hornet Laser Cladding en de productietechnologie wordt steeds breder toegepast. Enerzijds is dit politiek gedreven, onder andere door het verbieden van Chroom VI en anderzijds door technologische ontwikkelingen. “De toepassingen van lasercladden zijn eindeloos. Zo worden bijvoorbeeld alle cilinders van de stormvloedkering niet meer met Chroom behandeld, maar met behulp van EHLA voorzien van een corrosiebestendige oppervlaktelaag.”

Daarnaast zien Brugman en Rijsdijk dat het lasercladden meer en meer wordt toegepast om technische eigenschappen van onderdelen te verbeteren. Denk bijvoorbeeld aan het verbeteren van de standtijd van zwaarbelaste slijtagedelen door een slijtvaste laag op te lassen. Ook de reductie van kostbare en milieubelastende materialen is een belangrijk thema waar lasercladden een positieve rol speelt. Door een onderdeel te maken van een goedkoop basismateriaal dat veel voorhanden is en deze vervolgens te voorzien van een dunne laag kostbaar materiaal om de gewenste eigenschappen te verkrijgen, kan met lasercladden bespaard worden op materiaal, productiekosten en op de CO2-footprint.

Brugman: “We werken aan veel verschillende projecten om middels lasercladden enorme rendementsverbetering te bewerkstelligen. Een interessant technisch gedreven project is bijvoorbeeld de productie van witmetalen en bronzen glijlagers om de standtijd, de draaglast en het thermisch rendement te verbeteren, terwijl de productie sneller is, er veel minder uitval voorkomt én er tot 80% minder non-ferro metaal voor nodig is. Al dit soort projecten zorgen ervoor dat we regelmatig compleet nieuwe ontwikkelingen doen en daarmee de productietechnologie stapsgewijs verder professionaliseren.”

Een belangrijke ontwikkeling bij Hornet Laser Cladding is de vernieuwde HMI (human-machine interface). Hiermee wordt het bedienen van een lasercladmachine laagdrempeliger.

Technologie ontwikkelt snel

Omdat lasercladden voor steeds meer toepassingen gebruikt wordt, zijn de ontwikkelingen in een stroomversnelling gekomen. Vermogens gaan omhoog tot wel 20 kW, de snelheden van de machine alsook de neersmeltsnelheid qua volume nemen toe, de mogelijkheid om de machine uit te rusten met meerdere koppen voor het oplassen van verschillende materialen is een feit en de kwaliteit stijgt mee met de toenemende eisen. Tijdens een rondleiding door de assemblagehal van Hornet Laser Cladding lieten Brugman en Rijsdijk een voorbeeld zien van een nieuwe ontwikkeling die speciaal voor een Europees project tot stand kwam.

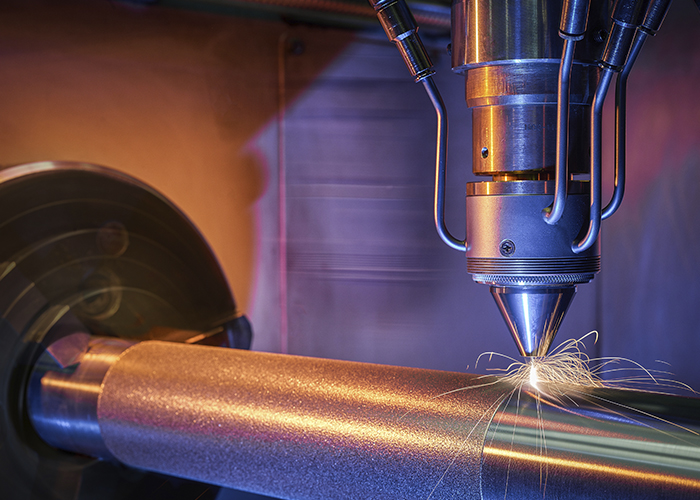

Het project is opgericht voor geo-centrales die meer aardwarmte willen omzetten in energie. Het project heeft als doel om nog hogere temperaturen dieper in het aardoppervlak te bereiken. Hiervoor moeten de buizen die de grond ingaan nog beter bestand zijn tegen hoge temperaturen, drukken en corrosie. Dit is alleen te realiseren met een inwendige coating. Speciaal voor deze toepassing heeft Hornet Laser Cladding een gloednieuwe kop ontwikkeld en gebouwd.

Ten opzichte van een normale kop is de nieuwe oplossing veel compacter vormgegeven. Hierdoor kan de kop gemakkelijk aan de binnenzijde van de buis worden gepositioneerd om vervolgens daar de coating aan te brengen. “Een uitdaging was om een optimale koeling te realiseren in de compacte kop. Door het proces aan de binnenzijde van de buis lopen de temperaturen namelijk enorm op. De kop is daarom voorzien van interne koelkanalen die zorgen voor een optimale koeling. Door verder de kop robuust vorm te geven kunnen we een maximale procesbetrouwbaarheid realiseren”, aldus Rijsdijk.

Naast de nieuwe kop heeft Hornet Laser Cladding ook de besturing vernieuwd, waarbij de HMI (human-machine interface) verder is verbeterd. De machinebouwer brengt hiermee een oplossing op de markt die bedrijven ondersteunt met het tekort aan vakmensen. Dankzij de vernieuwde HMI is de machine eenvoudig te gebruiken. Bedrijven kunnen de parameters van het proces in de besturing brengen, waardoor het kwestie is van opspannen, gegevens ophalen, parameters selecteren en produceren.

Tevens biedt de nieuwe besturing de mogelijkheid om op afstand updates te installeren. “Met name door het grote internationale klantenbestand biedt dit voor ons een enorm voordeel. We kunnen op afstand meekijken en verbeteringen doorvoeren. Voor andere servicebehoeften maken we gebruik van de servicekanalen van onze leveranciers zoals ABB en Laserline. Die ondersteuning wereldwijd is van ontzettende toegevoegde waarde.” Naast de vernieuwde HMI heeft Hornet Laser Cladding een app ontwikkeld met ABB. Met de app kunnen gebruikers eenvoudig de robot aansturen.

Bij Hornet Laser Cladding staat de toepassing van de klant centraal. Dat blijkt wel uit een laserlascel die recent is ontwikkeld voor een klant.

Positieve toekomstverwachting

Sinds 2015 heeft Hornet Laser Cladding 80 systemen op de markt gebracht en is het personeelsbestand van drie gegroeid naar twaalf werknemers. Met als doel om op termijn twaalf tot vijftien machines per jaar te produceren, streeft het bedrijf naar verdere groei in zijn verkoop- en servicedivisie. “Door de toenemende interesse in lasercladding zijn onze vooruitzichten positief. Naast nieuwe mensen gaan we ook aan de slag met sensoriek en automatisering om het totaalproces verder te optimaliseren, zowel binnen ons eigen bedrijf als bij onze klanten. Bovendien is er een ambitie om een praktijkruimte met een demonstratiemachine op te zetten ten behoeve van trainingsdoeleinden.

Deze voorziening stelt klanten in staat om voorafgaand aan de levering al vertrouwd te raken met het proces en de systemen. En uiteraard blijven we ons richten op het ontwikkelen van maatwerkoplossingen die nauw aansluiten bij de specifieke behoeften van onze klanten”, aldus Brugman en Rijsdijk.