Lasernijden vanaf coil

Het Franse Dimeco, sterk in systemen voor het ponsen vanaf coil, heeft zich nu ook op het lasersnijden gestort. De nieuwe machinelijn Linacut combineert de productiviteit van coilprocessen met de flexibiliteit van het lasersnijden.

Met de Flexilines biedt Dimeco, in Nederland vertegenwoordigd door Rijva in Vaassen, al jaren een complete lijn CNC pons oplossingen vanaf coil. Volgens de Franse producent is de Linacut een logische uitbreiding. Deze machine is geschikt voor het snijden van alle soorten plaatmateriaal met een dikte van 0.3 mm tot 4 mm en kent geen beperkingen qua lengtes. Het systeem is vooral effectief bij lange delen met niet-rechte en/of complexe contouren. Het is goed geschikt voor de productie van schijven.

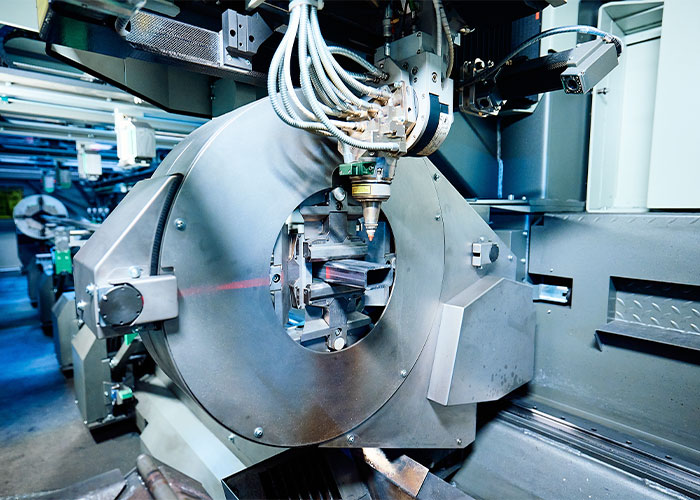

Het complete systeem bestaat uit een unit voor de aanvoer en handling van coilmateriaal, een lasermodule en een optionele robotarm voor het opstapelen van de gesneden onderdelen. De lijn wordt gevoed door een bewegende coilwagen die zorgt voor de belading van het systeem tot 5 ton met coils tot een maximale breedte van 1400 mm. De coil wordt naar een dubbele decoiler geleid, die is uitgerust met hydraulische expansie en ingebracht in een nauwkeurige richter die het materiaal voorziet van een dun plastic laagje om te voorkomen dat onderdelen gaan kantelen verderop in het proces. De strip wordt in de lasersnijmodule gevoerd door een rollenbaan gekoppeld aan een lopende band. De module is uitgerust met een Precitec laserkop, gemonteerd op een stijve brug. De bewegende delen worden aangedreven door lineaire motoren. De laserbron is een 2 kW fiberlaser van Rofin.

De optionele robot kan continu onderdelen van diverse afmetingen (tot maximaal tien verschillende maten) uitnemen en stapelen, volgens een vooraf geselecteerde oppak configuratie. Is een onderdeel langer dan 4 meter, dan wordt het aan het eind van de lopende band verwijderd.

Werken vanaf coil is volgens Dimeco als het werken met een plaat van onbeperkte lengte. Dimeco is in staat coils tot een gewicht van 25 ton te handlen. Bij materiaal van 1 mm dik staat dat gelijk aan meer dan duizend platen. Dat biedt diverse voordelen qua productiviteit; minder afval door nestingvoordelen, minder arbeidskosten en een hogere productiecapaciteit (er hoeven geen platen te worden geladen, de coil moet alleen worden gewisseld als naar een andere materiaalkwaliteit wordt overgeschakeld), waardoor beter kan worden gereageerd op de eisen die klanten stellen, zoals een korte levertijd. De machine maakt gebruik van de zogeheten Pitstop configuratie waarmee een coil binnen drie minuten volledig onbemand kan worden gewisseld. De constante aanvoer van plaatmateriaal vanaf de coil kan volgens Dimeco de productietijd met 10% tot 80% reduceren, afhankelijk van de toepasssing.

op de website van Rijva staat ook een video.