Leering Hengelo biedt geautomatiseerde nabewerking 3D-geprinte delen aan

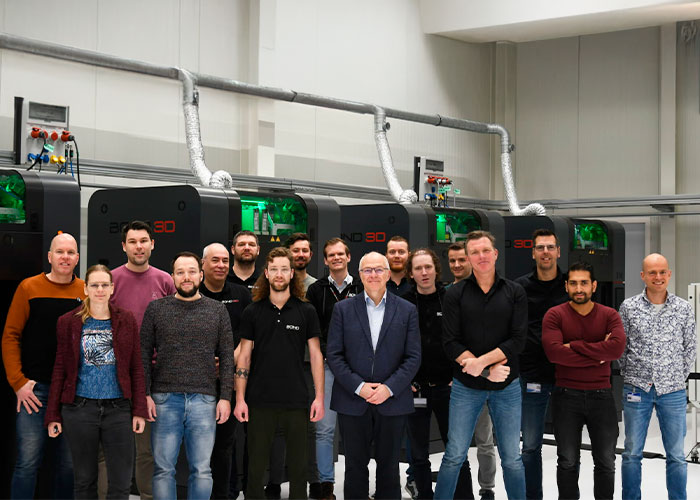

Leering Hengelo, specialist in nabewerken van 3D-geprinte producten, biedt post-processing nu ook als dienst aan. Dit is mogelijk dankzij de samenwerking met AMT (Additive Manufacturing Technologies). De geautomatiseerde Normfinish de-powdering machines van Leering gecombineerd met de PostPro3D-machines van AMT biedt ondernemers nu de kans 3D-geprinte delen te verdichten en te vergladden.

Bij het 3D-printen is er steeds meer aandacht voor post-processing omdat de veelal handmatige nabewerkingen de doorlooptijd en de kosten van de onderdelen flink verhogen. Automatisering van de nabewerking is dus cruciaal, meent Jan Panhuis, senior technisch commercieel adviseur bij Leering Hengelo. “3D-printen is een groeiende markt, maar met alleen een printer ben je er nog lang niet”, vertelt hij. “3D-printen is fantastisch. Je kunt efficiënt producten maken die met de gebruikelijke productiemachines extreem duur worden of zelfs onmogelijk te produceren. Ook komt 3D-print nu in de fase waarin het steeds vaker interessant wordt ten opzichte van conventionele productie. Houd er wel rekening mee dat je er met alleen 3D-printen vaak nog niet bent. De finishing touch is de post-processing.”

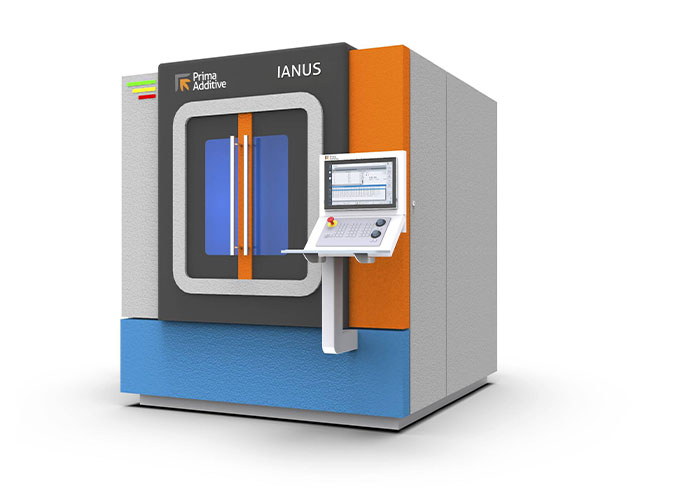

Aan het begin van de zomer zijn Leering Hengelo en AMT een samenwerking aangegaan gericht op de verkoop en verdere doorontwikkeling van 3D-print-nabewerkingstechnologie. Hierbij worden de geautomatiseerde Normfinish de-powdering machines van Leering Hengelo gecombineerd met de PostPro3D-machines van AMT. De PostPro3D werk met een chemisch proces waarbij de oppervlakte van 3D-geprinte producten op basis van thermoplastische polymeren geautomatiseerd kan worden verdicht en gladder gemaakt. De oppervlaktekwaliteit die hiermee kan worden bereikt, is te vergelijken met die van moderne spuitgiet-technieken.

Straalcabine

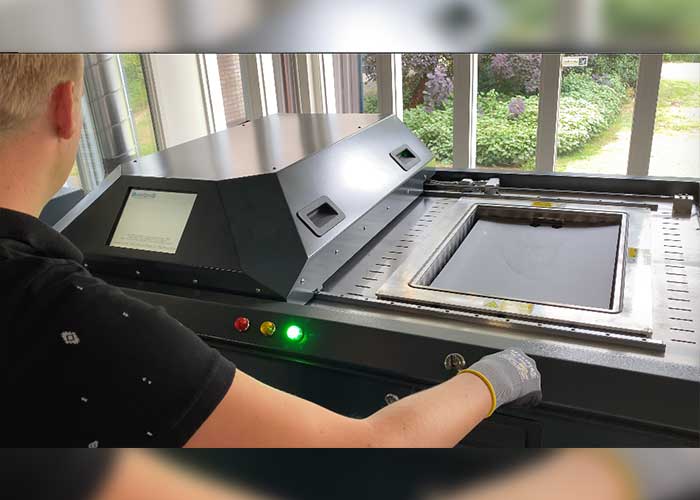

Panhuis ziet dat post-processing steeds belangrijker wordt bij printen in een poederbed-omgeving. Daar merkt hij dagelijks het belang van de verdere bewerking van de 3D-prints. Op een ‘build’ die uit een printer komt zit namelijk nog veel poeder. Dat kun je er bijvoorbeeld af halen met blazen, afzuigen of trillen. Het overtollige poeder kan worden hergebruikt, maar op het product zelf zit dan nog restpoeder. Dit wil je verwijderen. Een straalcabine, al dan niet met draaikorf (voor kunststof geprinte delen), kan een oplossing zijn.

Leering Hengelo heeft met de Normfinish 3D-serie een oplossing voor het industrieel automatisch stralen. Deze serie met draaikorf is er in drie versies: Excel, Smart en Solid. Excel is de oplossing voor het industrieel automatisch stralen van kleine/medium delen met grote printvolumes op een hoogfrequente basis. Bovendien biedt het een separate mogelijkheid voor handmatig stralen van grote delen. De ‘Smart’- en ‘Solid’-versies bieden een vergelijkbare oplossing, maar dan voor kleinere volumes en met minder instelmogelijkheden voor het proces.

Panhuis: “Na het stralen van 3D-geprinte producten blijven ze nog een beetje ruw. Omdat ze daarbij ook een poreuze structuur hebben, nemen ze vocht op. Er is dus een risico van vochtopname, vervuiling en bacteriën. Dat geeft geen optimaal resultaat, en het is vaak een probleem en beperking bij het gebruik van 3D-geprinte delen, in welke toepassing dan ook. AMT heeft een gepatenteerd chemisch procedé ontwikkeld waarmee de 3D-geprinte oppervlakken kunnen worden verdicht en verglad.

Tijdens het proces in de Postpro3D wordt op het geprinte oppervlak een speciale vloeistof gedampt. Die vloeistof laat in de buitenste laag met pieken en dalen van de 3D-print de pieken als het ware in de dalen vloeien. Je brengt dus geen extra laag van een ander materiaal aan, maar maakt gebruik van het originele printmateriaal om het product te verdichten en gladder te maken.”

Volgens het PostProcess Technologies 2020 Post-Printing Trends Survey bestaat nabewerking van 3D-geprinte materialen in 20 procent van de gevallen uit oppervlaktebewerking en voor 8 procent uit het verwijderen van poeder. Ook bij Leering Hengelo houdt men deze trend in de gaten. “Juist daarom past de samenwerking met AMT zo goed”, zegt Panhuis.

In het kort verdicht en vergladt de gepatenteerde Postpro3D-machine van AMT producten met een speciale vloeistof in dampvorm. Groot voordeel is dat, zeker in samenspel met de Normfinish-serie, relatief gemakkelijk de nabewerking in deelstappen kan worden geautomatiseerd. Dit zorgt voor een aanzienlijke reductie in zowel de productietijd als de kosten van 3D-geprinte delen. Het is de ‘ontbrekende schakel’ om in de toekomst tot een volautomatisch proces te komen.

Specialist

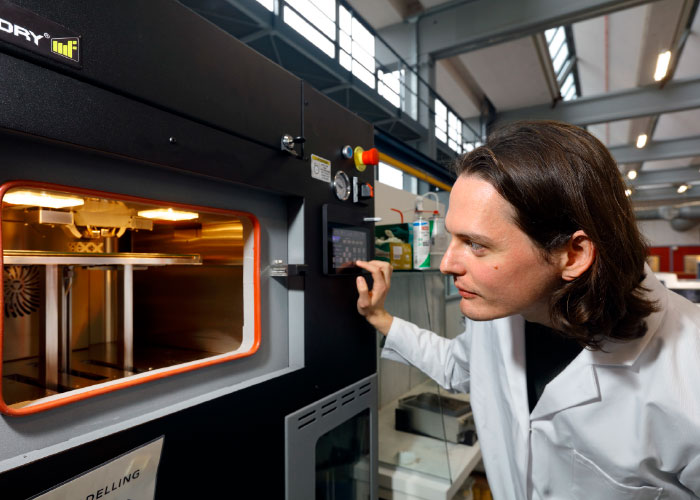

Geregeld komen klanten bij Leering Hengelo langs met de vraag de post-processing op zich te nemen. Het gaat daarbij onder andere om geprinte speelgoedpoppetjes en corona-gezichtsmaskers, en nu loopt er een test voor dopjes voor maatbekers. Panhuis: “Klanten willen een kant-en-klare oplossing. Ze willen niet stralen bij de ene aanbieder en verwerking met een Postpro3D-machine bij de ander.

Wij kunnen nu de post-processingstappen volautomatisch uitvoeren voor de klant. We voeren eerst een proef voor de klant uit en als het resultaat goed is en aan de eisen voldoet kunnen wij de volledige nabewerking op ons nemen.”

Panhuis merkt dat sommige klanten nog een te klein aantal geprinte onderdelen hebben om te investeren in de post-processing-oplossing van Leering Hengelo. “Wij hebben de kennis en de apparatuur. Postpro3D heeft een paar grote voordelen: het oppervlak van het product, de zogenoemde Ra-waarde, wordt gladder.

Eigenlijk is het een mooiere finish met betere glij-eigenschappen en minder kans op vervuiling. Het product wordt sterker en kan dus lichter van constructie worden, maar de maatvoering verandert niet. De poreusheid is minder, dus er is minder vochtopname. Het is getest op meer dan tachtig thermoplastische polymeren. En het is een volledig gesloten systeem. Dit waarborgt de veiligheid voor de gebruiker.”

Wel vereist deze vorm van post-processing goede apparatuur en de kennis om het uit te voeren. “Sinds kort kunnen geïnteresseerden hun nabewerking van de 3D-geprinte onderdelen gewoon uitbesteden. Wij zijn al meer dan 10 jaar specialist in post-processing.”