Mazak reduceert CO2-uitstoot via machinegebruiker

In 2019, tijdens vakbeurs EMO in Milaan, presenteerde Mazak een aantal hoog gegrepen duurzaamheidsdoelstellingen om te anticiperen op de ambities van het klimaatakkoord van Parijs. Het doel om de CO2-voetafdruk met 50% te verkleinen ten opzichte van 2010 is nog altijd ongewijzigd bleek recent tijdens een persconferentie bij het Europese hoofdkantoor van Mazak in Worcester (VK). De strategie van de machinebouwer is om het grootste verschil te maken bij de eindgebruiker door middel van energiezuinige bewerkingsmachines.

Anticiperend op het klimaatakkoord van Parijs heeft Mazak een uitgebreide duurzaamheidsdoelstelling opgesteld. Het doel is om de CO2-uitstoot met 50% te verminderen.

“Het klimaatakkoord geeft op dit moment nog geen exacte richtlijnen specifiek voor de werktuigmachine industrie. Daarom hebben we een eigen plan van aanpak opgesteld die de ambities van het klimaatakkoord op de voet volgt. Als familiebedrijf met een blik op de toekomst zien we het voorkomen van klimaatverandering als een morele verplichting. Bovendien zit zuinig omgaan met energie ingebakken in de Japanse cultuur, omdat ze in Japan weinig eigen energie-resources hebben. De duurzaamheidsdoelstellingen en -oplossingen heeft Mazak ondergebracht in het ‘Go Green’ initiatief”, zegt Richard Smith, European Group Managing Director bij Mazak.

Kleine aanpassingen, grote besparingen

Zoals gezegd wil Mazak de CO2-voetafdruk de komende zeven jaar drastisch reduceren. Om te bepalen hoeveel CO2 er gereduceerd moet worden, gaat de machinefabrikant uit van het Greenhouse Gas Protocol. Dit model is onderverdeeld in drie Scopes. Scope 1 gaat over het gebruik van fossiele brandstoffen om te voorzien in de eigen behoefte. Dit is vrij eenvoudig in kaart te brengen en aan te passen. Scope 3 houdt rekening met de complete toeleveringsketen, van transport tot recycling. Mazak focust zich met Go Green op dit moment voornamelijk op Scope 2. Deze Scope gaat over wat een onderneming veroorzaakt bij anderen. Scope 2 betreft de CO2 die energiemaatschappijen- en leveranciers uitstoten in hun levering van elektriciteit aan een organisatie.

Om de CO2-uitstoot in Scope 2 terug te dringen in de eigen onderneming, heeft Mazak wereldwijd verschillende aanpassingen doorgevoerd. Zo zijn kantoren en productielocaties voorzien van zonnepanelen voor energieopwekking en zijn productieprocessen aangepast om efficiënter met energie om te gaan. Alleen al in de fabriek in Worcester heeft dit het energieverbruik teruggebracht met 43%. “Het zijn hele kleine aanpassingen waar je voorheen niet over na dacht”, zegt een productiemanager tijdens een rondleiding door de fabriek in Worcester. “Nieuwe machines worden voordat ze op transport gaan eerst 24 uur getest om te controleren of de assemblage helemaal foutloos is verlopen. Vroeger bleef zo’n machine in het weekend na een test-run standby staan. Tegenwoordig zorgt een timer dat de machine na 24 uur uitgeschakeld wordt. Dankzij kleine aanpassingen, zoals de compressor uitschakelen wanneer die niet wordt gebruikt, zijn er over de complete linie grote besparingen mogelijk.”

Scope 2 bij klanten

Smith: “De Europese productie-industrie verbruikt jaarlijks zo’n 1524 TWh aan energie. Om de bijbehorende CO2-uitstoot te compenseren zijn er maar liefst 15,7 miljoen bomen nodig. We kunnen als sector dus een groot verschil maken als we het energieverbruik kunnen reduceren. Daarin is een belangrijke rol weggelegd voor machinebouwers. We kunnen namelijk onze eigen fabrieken verduurzamen, maar de grootste impact kunnen we realiseren als we door zuinige en efficiënte bewerkingsmachines het energieverbruik bij al onze klanten naar beneden brengen. Daarmee helpen we direct de klant om in Scope 2 de uitstoot te verkleinen.” Inmiddels heeft Mazak meerdere ontwikkelingen doorgevoerd om bewerkingsmachines energiezuiniger te maken.

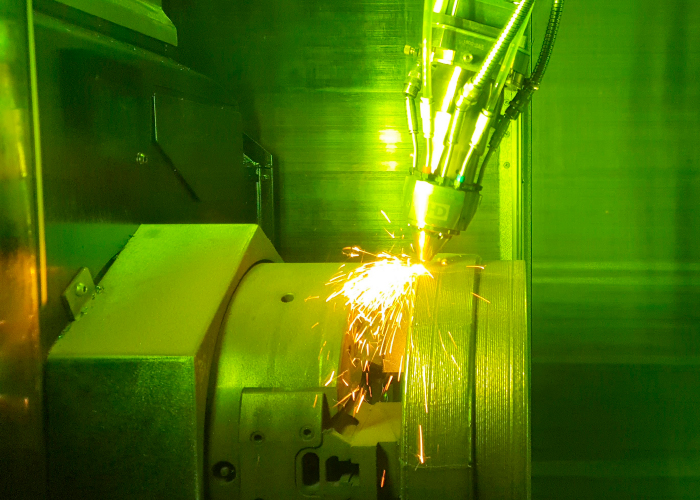

Zo zijn energievretende onderdelen zoals transformatoren, koelunits, hogedrukpompen en hydraulische en pneumatische systemen vervangen of aangepast voor zuinigere oplossingen. De nieuwe generatie van het vijfassige Variaxis i-800 NEO bewerkingscentrum is bijvoorbeeld al volgens de Go Green-visie ontworpen. Dankzij de energiebesparende technologieën stoot het bewerkingscentrum 22% minder CO2 uit dan het vorige model. Ook het QTE-300SG draaicentrum is voorzien van energiebesparende onderdelen. Deze machine stoot daardoor 7,7% minder CO2 uit. Het uiteindelijke doel is dat de machines van Mazak in 2030 een vier keer grotere milieu-efficiëntie hebben dan de benchmark van 2010.

Transitie naar groen produceren

“Voor lange tijd was het energieverbruik niet echt een topic in de maakindustrie, maar dat is tegenwoordig wel anders. De prijs van energie is enorm toegenomen en daarnaast moeten maakbedrijven straks vastleggen hoeveel energie er bij de bewerking van een werkstuk is verbruikt. Met Go Green heeft Mazak nu al een oplossing om niet alleen direct het energieverbruik en de CO2-uitstoot terug te dringen, maar ook om klanten te helpen bij het registreren, analyseren en optimaliseren van hun energieverbruik”, vertelt Job van Berkel, directeur van Mazak Benelux.

Tijdens EMO Hannover 2023 zet Mazak het Go Green initiatief nog meer in de spotlights. Diverse nieuwe oplossingen zullen dan te zien zijn, waaronder nieuwe mogelijkheden in de Smooth-besturing die gebruikers kan helpen met de transitie naar groen produceren. Daarnaast zal de machinebouwer een inkijkje geven in Mazak iConnect. Dit webportaal geeft naast machinespecifieke informatie zoals handleidingen, onderhoudsvideo’s, geschiedenis van onderdelenbestellingen en professionele trainingspakketen ook de mogelijkheid om bewerkingsmachines te verbinden met de veilige cloud service van Mazak. Met deze nieuwe M2M oplossing (Machine to Mazak) kunnen gebruikers de werking van hun machines online monitoren.

Daarnaast is het mogelijk om op afstand ondersteuning te krijgen van applicatie- en servicetechnici én tevens kan iConnect ingezet worden voor predictive maintenance doeleinden. “M2M is ook een mooie manier om de duurzaamheid te vergroten. Omdat onze applicatie- en servicetechnici op afstand mee kunnen kijken bij de klant, zijn er veel minder transportbewegingen nodig. Tevens is het mogelijk om onderhoud exact in te plannen, zodat de machine altijd optimaal in bedrijf blijft. Al met al zijn we op de goede weg om de maakindustrie te verduurzamen”, aldus Van Berkel en Smith.