Meer controle over productie spuitgietmatrijzen

Kwesties als levertijden die onder druk staan en producten die alsmaar complexer worden, waren voor Kupron uit Sittard reden om te investeren in nieuwe CADCAM-software. Kupron bouwt spuitgietmatrijzen en produceert prototypes en kleine series spuitgietonderdelen, met name prototypes van auto-onderdelen zoals complete bumpersamenstellingen, dashboard onderdelen, deurpanelen en andere interieurdelen. Met de ontwerpsoftware VISI en de programmeersoftware WorkNC, die geleverd zijn door Produsoft, is de doorlooptijd gereduceerd en is er meer controle over de ontwerp- en productieprocessen.

Kupron is gespecialiseerd in het maken van kunststof prototypes en kleine series. Naast klanten uit de automobielsector waaronder gerenommeerde namen zoals Audi, BMW, Mercedes en Volkswagen, produceert Kupron ook steeds vaker producten voor andere markten. Hierbij richten ze zich voornamelijk op nichemarkten. Het bedrijf onderscheidt zich doordat het alles in eigen huis heeft. Het hele proces, van het ontwerp van de matrijs tot aan de levering van het kunststof eindproduct, neemt Kupron uit handen. Voor de ontwikkeling van de spuitgietmatrijzen wordt gebruik gemaakt van VISI. Deze CAD-software bevat diverse functionaliteiten die haar met name geschikt maakt voor het ontwerpen van matrijzen en stempels.

Complexe matrijzen

“De matrijzen die we ontwikkelen zijn behoorlijk complex en bestaan soms uit meer dan 500 onderdelen”, vertelt Kjeld van Eckeren, ingenieur bij Kupron. “Met VISI kunnen we zonder haperingen snel in dit soort grote samenstellingen werken. Het is een groot voordeel dat je niet telkens hoeft te wachten op het renderen van het ontwerp wanneer je inzoomt op een bepaald gedeelte van de samenstelling of het geheel gaat roteren. Je moet het heel gek maken wil je tegen de grenzen van het pakket aanlopen. Een ander voordeel is dat VISI geen gebruik maakt van een zogenoemde parametrische history-tree. Wanneer je dus een wijziging maakt, bijvoorbeeld een gat groter maken, dan verwerkt de software dat automatisch in het gehele ontwerp, terwijl je met andere softwareprogramma’s die parametrische history-tree moet bijhouden en aanpassen. Wat verder ook een groot voordeel oplevert is de ingebouwde bibliotheek die is toegespitst op de matrijzenbouw. In een paar klikken kun je bepaalde pennen en bouten selecteren, waardoor je veel minder met de hand hoeft te tekenen. Dat scheelt veel tijd bij grote, complexe matrijzen.”

Eric Goossens, Kjeld van Eckeren en Tim Daniels (v.l.n.r.) voor een selectie prototype autobumpers de ze bij Kupron spuitgieten. (Foto’s: Tim Wentink en Kupron)

Analyse geeft meer controle

Kupron ontwerpt de spuitgietmatrijs aan de hand van het productontwerp van de klant. Het 3D-bestand, vaak Catia-files, worden in VISI geïmporteerd. Daaromheen wordt de matrijs ontwikkeld, waarbij zaken als het construeren van de deelvlakken, hoe het product gevuld moet worden en welke lossingen nodig zijn om het product eenvoudig uit de matrijs te krijgen, essentieel zijn voor het bepalen van bijvoorbeeld de hotrunners. Omdat VISI gericht is op de matrijzenbouw, is het uitgerust met verschillende analyse-oplossingen.

Zo gebruiken ze bij Kupron onder andere analysefuncties om de lossing te bepalen en het wanddikteverloop te visualiseren. Hierdoor kan snel een goed resultaat worden bereikt en dat is een belangrijk voordeel bij complexe producten. Onderdelen zoals bumpers en interieurdelen worden namelijk niet alleen qua uitstraling steeds complexer om te spuitgieten. Ook omdat het aantal functionaliteiten in het product toeneemt. Zo worden bijvoorbeeld de dragerdelen van het dashboard tegenwoordig vaker van een geïntegreerd luchtkanaal voorzien ten behoeve van de verwarming.

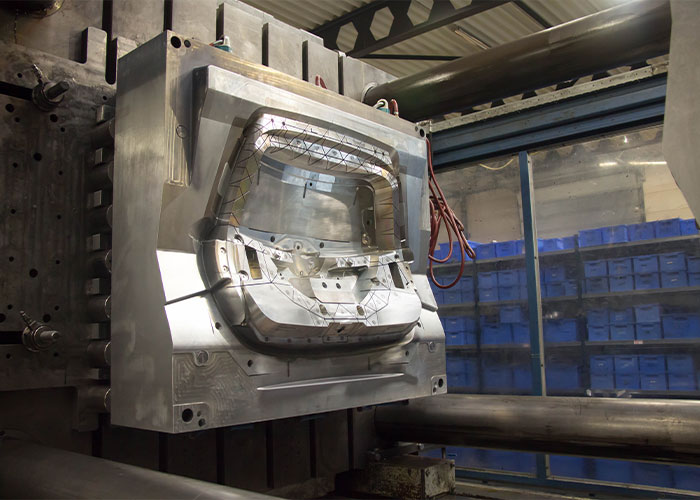

Voorheen was dit vaak een apart onderdeel. Dit maakt het ontwerpen van spuitgietmatrijzen een uitdaging. “De mogelijkheden groeien constant door. Zo zijn we tegenwoordig in staat om grote matrijzen te vervaardigen, waarmee we zowel de bumper als de onderspoiler in één procesgang kunnen spuitgieten. Hoewel twee producten in een matrijs niets nieuws is, zijn dit soort grote matrijzen die al snel 10 ton wegen wel een bijzondere expertise. Bovendien zit onze kracht er juist in dat we een compleet pakket van grote en kleine onderdelen in relatief korte tijd compleet kunnen realiseren.

Daar zit echt ons specialisme en dat kunnen we dankzij VISI realiseren”, aldus Van Eckeren. Een andere trend is het groeiende gebruik van verstevigingsmiddelen in het product. Zo kan gelamineerd glasvezel of blik aangebracht worden in de spuitgietmatrijs die dan omkapseld wordt met kunststof om lokaal een versteviging in het product aan te brengen. Dergelijke toepassingen zijn met VISI goed in het ontwerp mee te nemen.

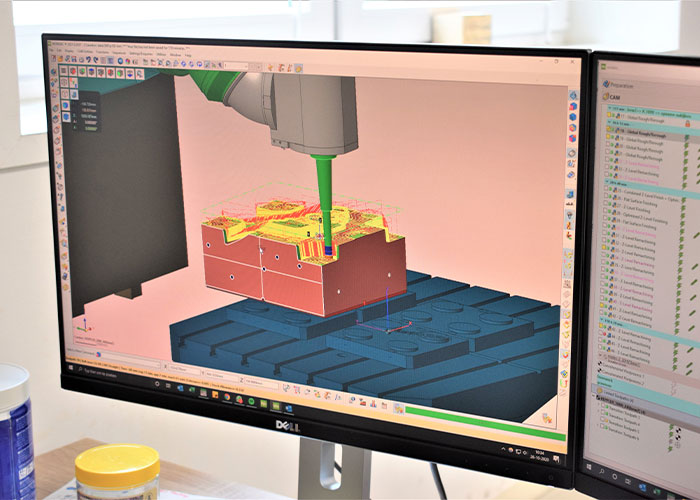

Voor de ontwikkeling en productie van spuitgietmatrijzen maakt Kupron gebruik van de ontwerpsoftware VISI en de programmeersoftware WorkNC van Produsoft.

Van CAD naar CAM

De matrijzen die in VISI zijn getekend kunnen gemakkelijk worden vertaald naar de WorkNC CAM-software die Kupron gebruikt voor het programmeren van de twaalf CNC-machines in de freesafdeling. “VISI en WorkNC vallen onder de vlag van Hexagon. Hierdoor groeien deze softwarepakketten naar elkaar toe en wordt alle CADCAM informatie beter uitgewisseld. Dit resulteert in een hoog gebruiksgemak, snellere doorlooptijden en minder fouten”, vertelt Sander Vermeulen, Sales Manager bij Produsoft.

De CAM-ingenieurs op de freesafdeling gebruiken WorkNC om van de CAD-file een freesprogramma te programmeren en dit om te zetten in machinetaal. Kupron heeft een breed machinepark met machines van verschillende merken en afmetingen. “Een voordeel van WorkNC is dat de software per machine precies aangeeft waar potentieel botsingen plaatsvinden. Zo kunnen we tijdens het programmeren al zien wat we op de machine kunnen verwachten en dus kunnen we ook in een vroeg stadium het programma aanpassen door bijvoorbeeld de frees in een andere hoek te zetten.

Daarnaast kunnen we inzoomen op de gereedschapsbanen die een collisie veroorzaken en ook dat is dan eenvoudig te corrigeren. Voorheen kostte het veel tijd om collisies te berekenen en waren verrassingen in het freesproces altijd aanwezig. Met WorkNC is dat verleden tijd. We kunnen volledig vertrouwen op de software. Als het digitaal goed is, wordt het in de realiteit zo gemaakt. Omdat we veelal ’s nachts onbemand produceren zorgt dat voor een betere nachtrust”, legt Eric Goossens, CAM-ingenieur bij Kupron uit.

Een ander voordeel van WorkNC zijn de voorgeprogrammeerde boor- en freesstrategieën, waarmee snel geprogrammeerd kan worden. Een strategie die de CAM-ingenieurs bijvoorbeeld toepassen is Waveform milling. “Dit is een snelle oplossing wanneer we resterend materiaal van de eerste bewerking weg willen frezen en dit materiaal niet kunnen uitzagen. Met Waveform milling blijft de kracht op de frees constant, waardoor de kans op gereedschapsbreuk klein is. Met WorkNC en de voorgeprogrammeerde boor- en freesstrategieën kunnen we bij elk onderdeel snel de programmeerpuzzel op te lossen”, aldus Tim Daniels, eveneens CAM-ingenieur bij Kupron.

Spuitgieten in eigen huis

Met een uitgebreid machinepark kan Kupron veeleisende bewerkingen uitvoeren.

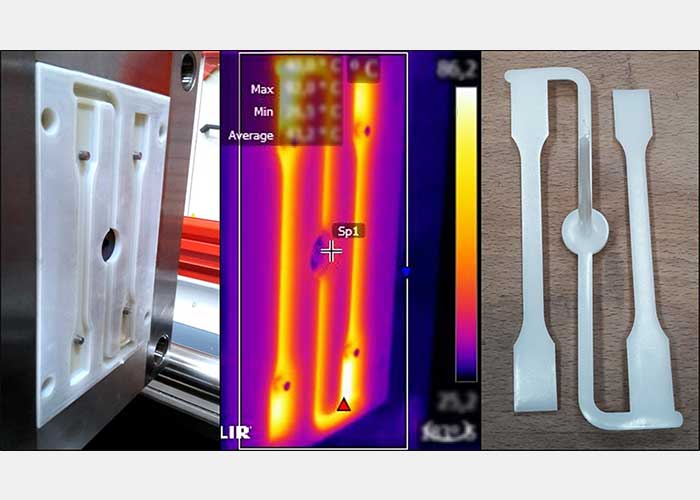

Kupron heeft zes spuitgietinstallaties, variërend van 120 tot 2.000 ton sluitkracht. De nieuwste is een 120 ton’s machine met een robot. Hiermee kan het bedrijf beter inspringen op de productie van kleine series en uitbreiden naar markten buiten de automobielindustrie. Omdat Kupron met name kleine aantallen (tot 250 shots) produceert, worden de spuitgietmatrijzen hoofdzakelijk van aluminium gemaakt. Het voordeel van aluminium is dat het snel te verspanen is en eenvoudig te recyclen.

Daarnaast is de goede warmtegeleiding een pluspunt. Daardoor zijn de matrijzen snel op temperatuur te krijgen en ook weer af te koelen. Voor grotere series is ook het gebruik van stalen spuitgietmatrijzen mogelijk. Tegenwoordig gebruikt Kupron steeds vaker staal, omdat de vraag naar grotere series toeneemt. Omdat Kupron alles in eigen huis produceert, kan de leverancier binnen acht weken een CAD-ontwerp omzetten in spuitgegoten producten.