Meer tonnage voor Bormstaal met gemoderniseerde kantbank

Bij Bormstaal in het Zeeuwse Kloosterzande is sinds kort een kantbank met een lengte van 7 meter en een perskracht van 1200 ton operationeel. Het is een machine van Engelse makelij uit de jaren zestig van de vorige eeuw, die in nauwe samenwerking met retrofitspecialist Morris Solutions volledig is gemoderniseerd. De conventionele kantbank van weleer is nu een machine met CNC-besturing, die moeiteloos 30 mm dik staal St37 zet over de volle lengte van 7 meter. Tot op een halve graad nauwkeurig.

De conventionele kantbank van weleer is nu een machine met CNC-besturing, die moeiteloos 30 mm dik staal St37 zet over de volle lengte van 7 meter.

Bormstaal is een specialist in snijden, constructiewerk en plaatbewerking. Met tien medewerkers en een uitgebreid machinepark produceert het bedrijf kleine series en enkelstuks plaatwerk, dat best extreem mag zijn. “We werken veel voor contractors die bij grote fabrieken in Terneuzen, Vlissingen en Antwerpen aan slijtage onderhevige onderdelen vervangen. Wij leveren hen het plaatwerk dat zij dan bijvoorbeeld in troggen of trommels lassen”, legt bedrijfsleider Willem van Breda uit. “Daar is altijd haast bij en snel leveren is dan ook onze kracht. Daarnaast leveren we landelijk snij- en zetwerk.”

Steeds dikker en langer

Voor het zetwerk beschikt Bormstaal al jaren over een triple kantbank van 12 meter met een perskracht van 1200 ton. Maar die perskracht is een opstelsom van drie gekoppelde 400 tons kantbanken van 4 meter. Dat betekent dus dat deze installatie maximaal 400 ton per meter kan drukken. Dat is voldoende om staal tot 15 mm dik en Hardox – dat steeds vaker wordt gebruikt in slijtagegevoelige toepassingen – tot 10 mm te buigen. Maar dat is te weinig, gezien de groeiende behoefte aan steeds dikker en langer plaatwerk. Bormstaal had dus behoefte aan meer tonnage.

Een investering in een nieuwe machine was echter geen optie. Die zou met alles erop en eraan zo maar een miljoen euro kosten. Het alternatief was een conventionele kantbank kopen en deze moderniseren. Van Breda vertelt: “Toen we een interessante bank met een tonnage van 1200 ton te koop zagen staan, hebben we direct Morris Solutions ingeschakeld om te kijken of het mogelijk was deze te moderniseren. We zijn samen gaan kijken en de conclusie was dat het kon.”

Modernisering noodzaak

Een grondige modernisering van deze bank was absoluut noodzakelijk. De bediening was geheel mechanisch met schakelaars en spindels. Bovendien was de machine niet dubbel werkend: de slag naar boven werd gemaakt met hulpcilinders. De bediening was complex en gaf onnauwkeurige resultaten. Het was allemaal te ingewikkeld en bewerkelijk, zelfs voor de ervaren kanters van Bormstaal.

Samen met Morris Solutions is daarom een plan van aanpak gemaakt voor vernieuwing van de machine. Daarna zijn de werkzaamheden verdeeld. Bormstaal heeft een groot deel van de modernisering in eigen beheer gedaan. De machine is helemaal gestript, het staalwerk is opnieuw gestraald en gecoat. In de fabriek in Kloosterzande is een fundering met een 4 meter diepe bak gebouwd, waar de machine is in gezet. “We hebben alle componenten nieuw laten maken”, zegt Van Breda. “Nieuwe cilinders, pompen, geleidingen en kleppen. Ook hebben we zelf een achteraanslag ontwikkeld en laten maken. Deze kan platen van 5 ton optillen en naar voren en naar achteren brengen.” Morris Solutions heeft de complete besturingskast en de hele plc voor zijn rekening genomen.

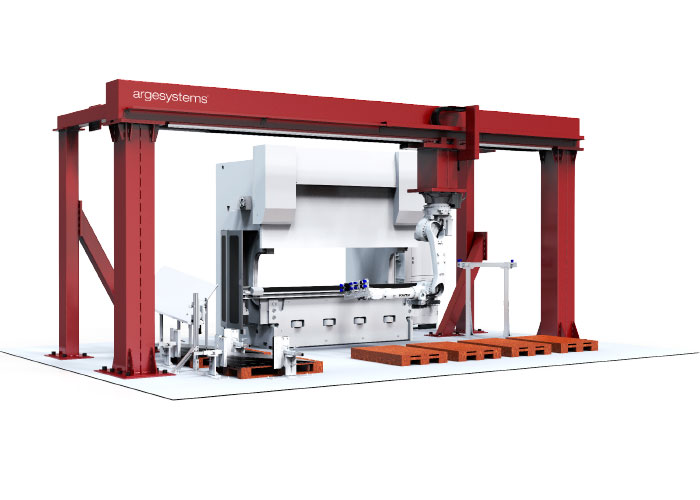

De kantbank zoals Bormstaal hem kocht. Morris Solutions werd ingeschakeld om te kijken of de machine kon worden gemoderniseerd. De modernisering is daarna in nauwe samenwerking gerealiseerd.

Resultaat mag er zijn

Het hele proces van aankoop tot operationeel zijn heeft 3 jaar geduurd. Dat komt vooral door de wachttijden. Alleen al het laten maken van twee grote cilinders betekende driekwart jaar wachten. Maar het resultaat mag er zijn. De kantbank is nu ruim een half jaar operationeel en functioneert uitstekend. Waar operators voorheen met tandwielen, handwielen en scheefstelling in de weer waren, kan nu eenvoudig een programma worden ingegeven. Vervolgens zet de machine het plaatwerk tot op een halve graad nauwkeurig. “Heel interessant voor ons is de ruimte van 6 meter tussen de staanders”, zegt Van Breda. “Zo kunnen we een plaat van 6 meter 2 meter doorduwen. Een kraanbak of een schaal zetten we in één keer om.”

Zijn dank aan Morris Solutions is groot. “Morris Giaccone heeft ons perfect geadviseerd. Hij heeft veel kennis en vakmanschap, evenals zijn medewerkers. Het was fijn dat hij open stond voor samenwerking. Wij wilden graag een groot deel van het werk in eigen beheer doen om de kosten in de hand te houden. Samen met Morris is deze investering tot een succes gemaakt.”