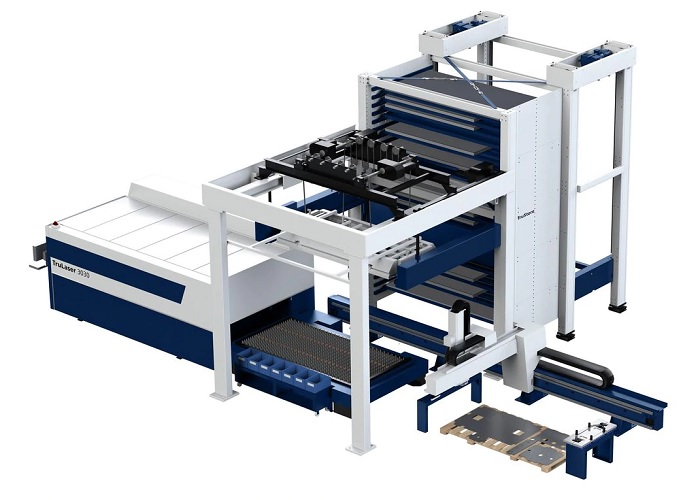

Mega-pers voor China breekt records

Siempelkamp Maschinen- und Anlagenbau in Krefeld heeft onlangs de grootste smeedpers die ooit in Duitsland is gebouwd, geleverd aan de Chinese Nanshan group. Dochter Nanshan Aluminium produceert op deze pers met een capaciteit van 50.000 ton structuurdelen van aluminium en titanium legeringen voor de lucht- en ruimtevaartindustrie, in het bijzonder voor het langeafstandsvliegtuig Airbus A380.

Siempelkamp boekte nog een record met deze order: niet alleen is de machine de grootste smeedpers ooit in Duitsland gebouwd, met het afgieten van 320 ton vloeibaar ijzer in de eigen gieterij werd tegelijkertijd ook het wereldrecord op dit gebied gebroken.

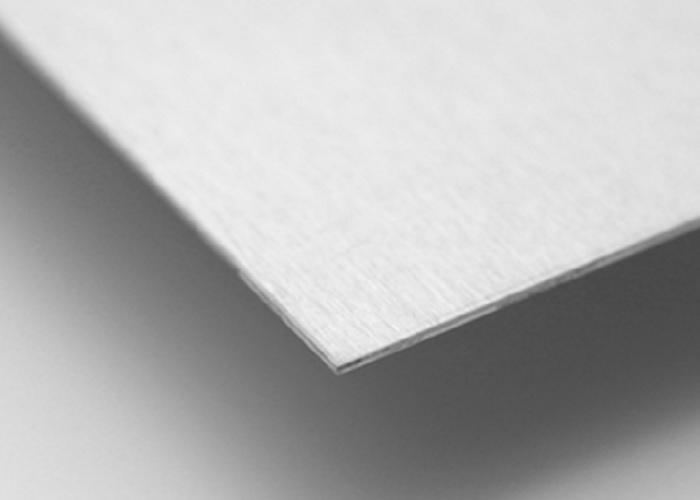

510 mm dikke platen

Ook van haar toeleveranciers verlangde Siempelkamp bijzondere capaciteiten. Zo leverde Dillinger, producent van zwaar plaatmateriaal, voor de drukverdeelplaten en de overlaadbrug van de mega pers voor het eerst 510 mm dikke platen. Ondanks deze extreme dikte garandeerde Dillinger de mechanische eigenschappen, zoals gespecificeerd onder EN 10025 voor maximaal 400 mm dikke platen, hiervan. De twee ondernemingen hebben hun competenties op het hoogste niveau gebundeld en zo een pers geleverd die het hart vormt van een nieuwe smeedfabriek van de Nanshan group, die vele tientallen jaren even nauwkeurig als betrouwbaar moet werken. Siempelkamp levert alles uit één hand: constructie, engineering, productie, transport, montage en ingebruikstelling. De onderneming kan bogen op talrijke succesvolle projecten met persen van XXL-formaat. Nanshan gunde Siempelkamp de bouw van de 500 MN grote pers voor de nieuwe smeedfabriek als een complete installatie. De belangrijkste argumenten hiervoor: bewezen competentie in het gieten van grote componenten en de aansluitende mechanische bewerking van extreem zware stukken in de eigen productie.

Extreem zwaar te vervormen

Nanshan produceert op deze smeedpers nauwkeurig gesmede componenten voor de Airbus A380. Dat zijn naast turbineschijven grote structuurdelen – zogeheten inner wing spars – die de stevigheid van de draagvlakken moeten garanderen. Om de grootformaat componenten uit extreem zwaar te vervormen materialen nauwkeurig te kunnen produceren en daarmee aan de strenge voorwaarden van de vliegtuigbouwer te voldoen, was een pers noodzakelijk die nieuwe maatstaven zet in perskracht en formaat. Voor Christoph Schmitz, hoofd mechanische constructie bij Siempelkamp past de bouw van deze mega pers naadloos in een trend: “De verwerkers verwachten smeedpersen met steeds grotere kracht, persoppervlak en nauwkeurigheden bij zo kort mogelijke cyclustijden.” Onder zijn leiding construeerde Siempelkamp ook de pers voor China. De weinige technische specificaties van Nanshan, zoals de doorgangshoogte, de geringe aftand tussen de persstaanders, de toelaatbare vervorming van de bouwdelen alsmede de afmetingen van het 4×7 meter grote werkoppervlak markeerden direct al de enorme schaal van de installatie. De geplande toepassingsbehoefte – het vervormen van structuurdelen uit titaan, titaan-aluminium of Inconel met 500 Meganewton en een buigsnelheid van 0,05 mm per seconde – maakte de daarmee verbonden uitdaging concreet.

Elke XXL-pers is uniek

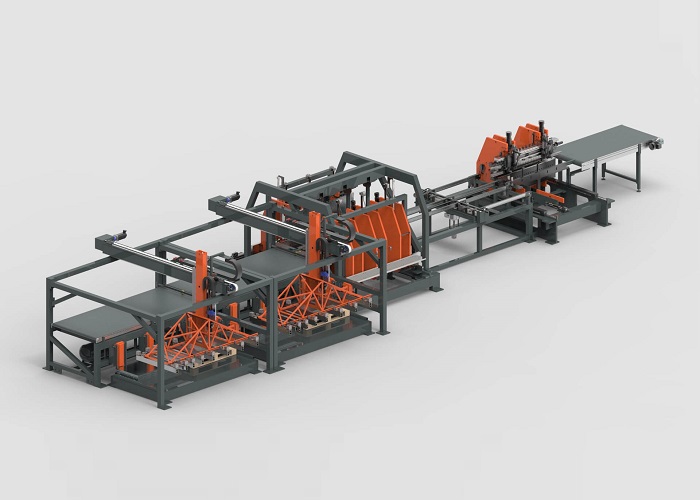

Schmitz wordt niet warm of koud van zulke wensen omdat Siempelkamp ook reeds 450 en 200 Meganewton persen heeft geproduceerd. “Het constructieprincipe van een robuust persframe bestaande uit een onderbalk, staanders aan de zijkanten, een bovenbalk en trekankers, wordt door ons specifiek uitgelegd op de belastingen die de klant opgeeft.” Dit individuele ontwerp maakt iedere XXL pers tot een uniek exemplaar dat in nauwe afstemming tussen de ingenieurs in de constructie, FEM-berekening, gieterij en productie bij Siempelkamp ontstaat. Aan het einde van dit proces zijn naast de structuur en de afmetingen ook de toepassingsspecifieke noodzakelijke krachten en de daarmee samenhangende vermogensbehoefte van de pers gedefinieerd. Na het afsluiten van de planning en de berekening draagt de constructie-afdeling de 3D-modellen van de structuurdelen van de pers over aan de modelproductie van de Siempelkamp gieterij. “Zo’n model heeft al gauw de afmetingen van een kleine eengezinswoning”, aldus Schmitz. Voor de 500 MN pers ontstonden in de eigen gieterij in Krefeld successievelijk in totaal 26 grote gietcomponenten uit nodulair gietijzer. Als specialist in deze techniek kon Siempelkamp de vereiste complexe geometrieën optimaal realiseren, zo stijf als nodig en tegelijkertijd ook zo dunwandig mogelijk op de minst belaste punten. Met elk een gewicht van 287 ton waren de twee onderbalken het zwaarst. Hun gietproces met 320 ton vloeibaar ijzer verdeeld over vijf gietpannen betekende voor Siempelkamp een nieuw wereldrecord. Heel gebruikelijk voor de gieterij daarentegen waren de middelzware delen van de Nanshan pers, zoals de beide fundamentdragers met 80 ton. Grote onderdelen als voor deze pers moeten na het gieten rond de vier weken afkoelen in de zandmijn.

Mechanische bewerking

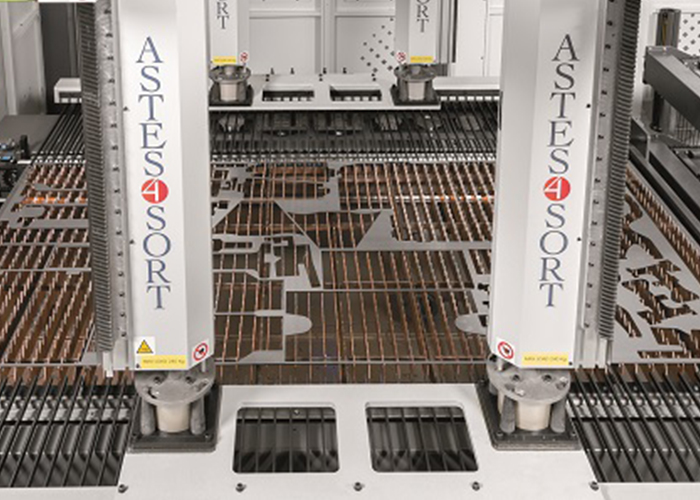

Voor de aansluitende (groot)mechanische bewerking werden de delen per zwaar transport naar de slechts 400 meter verderop gelegen hal op hetzelfde bedrijfsterrein vervoerd. Naast de vereiste kraancapaciteiten, die 480 ton kunnen heffen, wachtte hier een omvangrijk machinepark met CNC-gestuurde grote machines, waaronder twee portaal bewerkingscentra in gantry-uitvoering. Omdat Siempelkamp de pers als een complete installatie levert zijn automatisering, hydrauliek en besturing eveneens in Krefeld gemaakt. Daardoor is niet alleen een naadloze samenwerking van de componenten gegarandeerd, maar ook de probleemloze opbouw in China. De beweegbare 2500 ton zware balk wordt aangedreven met acht cilinders, elk met een perskracht van 6250 ton. Om de 50.000 ton zo veel mogelijk gelijkmatig op de gereedschappen van de klant te laten inwerken zijn vier terugtrekcilinders nodig, die de beweegbare balk tot op de millimeter nauwkeurig positioneren. Per persgang vervormt de Nanshan pers maar een deel van de grote structuurdelen. Voor de productie van kleinere onderdelen zoals turbineschijven beschikt de pers aanvullend over een interne en externe ejecteur.

Drukverdeling

Middels FEM berekende drukverdeelplaten garanderen dat de opgegeven vervormingstoleranties worden gehaald. Alle drukverdeelplaten en de werkstukejecteur voor structuurdelen – de zogeheten line-injector – zijn geproduceerd uit grote platen van kwaliteit S355JR+N van Dillinger. Dillinger moest hiervoor 500 mm dikke platen met veeleisende mechanische eigenschappen produceren en deze in een kort tijdsbestek just in time leveren. In totaal zijn twaalf van deze grote platen ingezet, met ruwgewichten van meer dan 39 ton. “Hoe dikker de platen zijn, hoe beter de drukverdeling is”, zegt Friedhelm Wittenberg, verantwoordelijk inkoper bij Siempelkamp. In nauwe samenwerking met Dillinger werden specifieke uitdagingen zoals afmetingen, levertijden en -volgorde, mechanische waarden en een beperkt koolstofpercentage vastgelegd. De productie van platen in deze dikte was ook voor Dillinger een première. Om ondanks plaatdikten van 510 mm analoge mechanische eigenschappen te garanderen, zoals de EN 10025 voor plaatdikten tot 400 mm voorschrijft, werd een zeer dik homogeen voormateriaal specifiek afgegoten en met enorme krachten tot de uiteindelijke dikte gewalst. Dienovereenkomstig aangepaste reductieschema’s maakten het mogelijk ook de kern van de plaat in de vereiste extreme omvang te vervormen. Hierdoor konden ook de door Siempelkamp geëiste vlakheidstoleranties van 13 mm op het volledige oppervlak betrouwbaar worden aangehouden. De gebruikelijke lengte van 4080 mm was bij enkele van de voor de pers benodigde componenten niet voldoende, zodat telkens drie van deze platen voor de drukverdeelplaten onder de beweegbare balk alsmede voor de overlaadbrug door Siempelkamp aan elkaar werden gelast middels elektro slak lassen. Na de afsluitende bewerking hadden ze een maat van 4000×7000 mm bij een dikte van 480 mm. In totaal waren 40.000 arbeidsuren nodig om alle componenten van de pers met een totaalgewicht van 8000 ton te berekenen, produceren, testen en verpakken. Daarnaast heeft Siempelkamp het transport naar China, de montage en de inbedrijfstelling verzorgd.