MicroStep maakt robot overbodig bij zwaar bevelwerk

Robots gelden als onmisbaar, wanneer het gaat om het lasnaadvoorbereidingen aan reeds gesneden onderdelen uit materialen met een hoge treksterkte. MicroStep, producent van CNC-snijsystemen, brengt echter een alternatief op de markt. Het heet ABP (Additional Beveling Process) en maakt nauwkeurige bevelranden op portaal snij-installaties.

Het aanbrengen van een bevelrand bij gesneden onderdelen is standaard in enkele sectoren van de metaalverwerkende industrie, zoals bij producenten van machines en materialen voor energiecentrales, turbines, pompen of de mijnbouw. Want daar wordt staal met een hoge treksterkte verwerkt. De onderdelen die uit zulk dik plaatmateriaal worden gesneden, kunnen vaak niet direct aansluitend – dus direct op de gebruikte autogeen of plasma snijmachine – van een bevelrand worden voorzien. Ofwel vanwege de restricties van de gebruikte snijtechniek ofwel omdat dit met een groot verlies aan materiaal gepaard zou gaan.

In de praktijk wordt bij bijzonder dik materiaal meestal een tweetraps methode toegepast: eerst wordt met een snijsysteem de gewenste contour uit een plaat gesneden. Daarna wordt het onderdeel uitgenomen en naar een nieuwe bewerkingsplek getransporteerd. Daar wordt het onderdeel dan door een robot bewerkt en van de lasnaadvoorbereiding voorzien.

R5-rotator

MicroStep presenteerde op de Euroblech echter een veel efficiëntere en bovendien kwalitatief betere oplossing, die bovendien een veel geringere investering vergt dan een werkplek met een robot. Die oplossing heet ABP. “Bij de ontwikkeling van dit systeem was onze eerste en belangrijkste vraag waarom voor het achteraf aanbrengen van een laskantvoorbereiding überhaupt een robot nodig is”, zegt Alexander Varga, directeur van de MicroStep Group en tevens verantwoordelijk voor de R&D activiteiten. “Want onze CNC snijsystemen zijn uitgerust met een eindeloos draaiende R5-rotator en beschikken daarmee reeds over de mogelijkheid om aan platen, buizen, profielen en containervloeren nauwkeurige randen tot 50ï° (met plasma, autogeen en/of waterstraal) te realiseren.”

Laserscanner

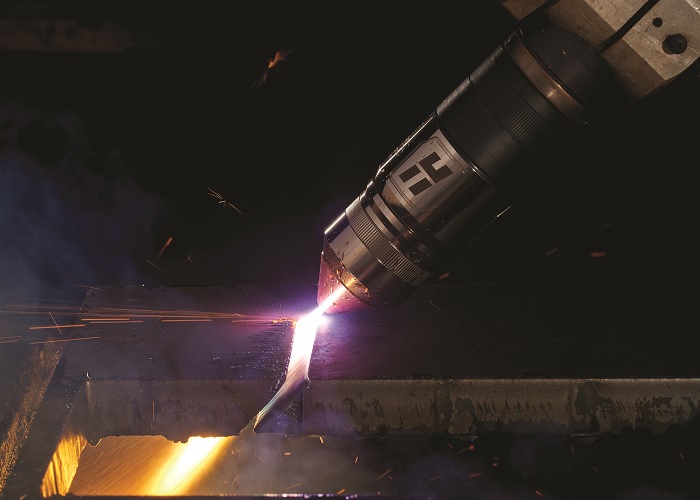

Om deze techniek ook te kunnen gebruiken voor bevelen hoefde het CNC-snijsysteem slechts met een extra ABP-laserscanner uitgerust te worden. Het proces loopt vervolgens aldus: eerst wordt de 2D-tekening van het te bewerken onderdeel in de CAM-software AsperWin van MicroStep ingelezen. Dan definieert de operator op de interface de naderhand aan te brengen bevelrand. Aansluitend genereert het systeem het snijplan voor het snijden van de bevel. Om de exacte positie van het te bewerken onderdeel op de snijtafel te vinden, gebruikt de machine de laserscanner. Tijdens het scannen worden de geprogrammeerde en de werkelijke contour van het onderdeel vergeleken. Na een aansluitende controle van het startpunt begint het snijproces. Daarbij kunnen V-, Y-, X- en K-fasen worden gerealiseerd. Het systeem kan daarbij ook delen scannen en bewerken die met totaal andere technieken voorbewerkt zijn. Om duurzaam de hoogste nauwkeurigheid te garanderen wordt de scanner automatisch gekalibreerd. Zo wordt volgens Varga een perfect gesynchroniseerde opstelling van scanner en eindeloos draaiende R5 rotator bereikt.

Complete bewerking op één machine

In vergelijking met de bewerking van de gesneden producten met een robot heeft het ABP-systeem diverse voordelen. Allereerst natuurlijk dat de complete bewerking plaats vindt op één machine. Dat spaart ruimte in de productie en scheelt handlingkosten. Daarnaast is de investering voor de extra uitrusting met een laserscanner op het snijsysteem veel geringer dan voor een robot werkplek. Tot slot wordt voor het aanbrengen van de bevelrand gebruik gemaakt van de hoge stijfheid van het snijsysteem. Dat komt de nauwkeurigheid ten goede.

MasterCut Eco in vijf formaten

De ABP-technologie kan vanaf 2015 ook toegepast worden op de MasterCut Eco. Dit is een aantrekkelijk geprijsde plasmasnijmachine, die MicroStep speciaal voor kleine en middelgrote ondernemingen heeft ontwikkeld. De machine werd op de Euroblech geïntroduceerd, is verkrijgbaar in vijf verschillende formaten (van 3×1,5m tot 6x2m), en wordt in één pakket geleverd met naar keuze een Hypertherm of Kjellberg plasmabron en een filtersysteem van TEKA. Gebruikers die tot 100 mm dik willen snijden, kunnen de machine ook laten inrichten voor autogeen snijden.

Profielsnijmachine

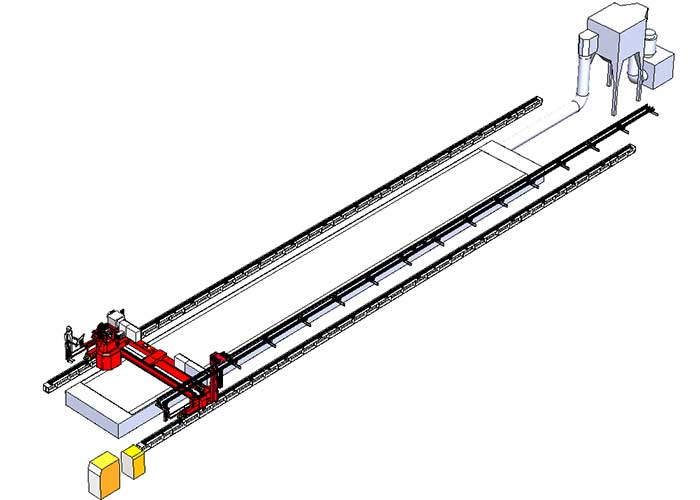

Een andere noviteit van MicroStep was de machineserie ProfileCut. Met deze profielsnijmachine betreedt het bedrijf een nieuwe markt. Door het grote werkgebied kunnen profielen tot 1.000 mm hoog en 12.000 mm lengte probleemloos worden bewerkt. De nieuwe 120° Rotator maakt een volledige bewerking van profielen mogelijk zonder een extra draaias in het werkbereik. Zo kunnen I, H, U, L, T-profielen en dragers compleet bewerkt, maar ook gescheiden worden. En met behulp van de een laserscanner herkent de ProfileCut de exacte positie en vorm van het profiel. Afwijkingen van het materiaal van de ideale vorm worden zo automatisch herkend en gecompenseerd.

Het Belgische bedrijf Wouters Cutting & Welding is importeur van MicroStep voor de Benelux.