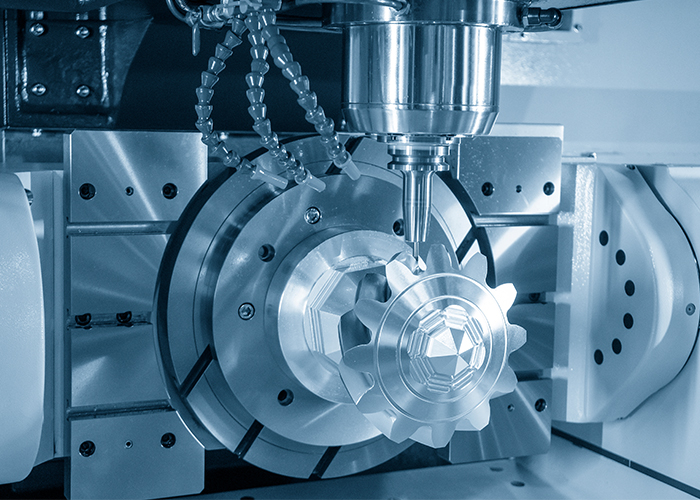

Mikron Tool zorgt voor constante en gerichte koeling in elke positie

Het Zwitserse Mikron Tool, producent van speciale gereedschappen voor de high-end markt, is voortdurend bezig met productinnovatie in het gehele assortiment. Eén van de laatste innovaties is de verbeterde geïntegreerde koeling. De koelvloeistof wordt direct naar de snijkanten vervoerd via ovale koelkanalen die in de schacht zijn geïntegreerd. Het resultaat is een constante en gerichte koeling in elke positie.

Deze geïntegreerde koeling voorkomt het oververhitten en uitbreken van de snijkanten, ook bij hoge snijsnelheden en voedingen. Bovendien worden op deze wijze de spanen continu uit het verspaningsgebied gespoeld; iets dat normaal gesproken bij een uitwendige koelmiddeltoevoer vooral bij nauwe of gehoekte ruimtes voor problemen zorgt.

Koeling bij de freespunt

“De Mikron Tool frezen en boren met koeling door de schacht zijn voor ons belangrijke producten”, zegt Hans Rosenbrand, verkoopleider bij Magistor in Rijssen, dat Mikron Tool op de Nederlandse markt vertegenwoordigt. “Normaal gesproken koel je direct bij de freespunt en dat heeft als nadeel dat de koeling bij hoog toerental als een paraplu uitwaaiert van de frees weg. De nieuwe freesjes CrazyMill hebben echter een bepaalde curve in de schacht die er voor zorgt dat de middelpuntvliedende kracht gebruikt wordt om de koeling bij de freespunt te krijgen. Naast een heel effectieve koeling is dat tegelijk een perfecte manier om de spaan af te voeren. De resultaten met dit soort frezen, en dat lijkt overdreven, zijn wel tien maal effectiever dan die zonder schachtkoeling. Maar dat is niet overdreven. Naar de klant toe geven we aan dat ze vijf maal efficiënter zijn. Maar dat garanderen we dan ook.”

In één keer op diepte frezen

Rosenbrand geeft als voorbeeld het frezen van een sleufje van 3 bij 3 mm en 1 mm diep in roestvast staal. “Normaal gesproken frees je met een hardmetalen frees met een snijsnelheid 60 meter en een voeding van een 0,01 mm/tand en dat in drie keer op diepte en dan hoop je dat de frees het volhoudt tot het einde van de rit. Als dat lukt, heb je geluk. Probleem is namelijk dat je de snelheid moet aanpassen omdat de spaan niet voldoende wordt afgevoerd in de sleuf. Pak je echter een soortgelijk freesje met schachtkoeling, dan kun je in een keer op diepte frezen met een snijsnelheid van 180 meter en een voeding van 0,03 mm/tand en dat is omgerekend ruim 1 meter per minuut. Daar zit dus zelfs een factor 25 in. Bij de meeste verbeteringen praat je over procenten, misschien tientallen procenten meer rendement. Bij deze freesjes met koeling in de schacht praat je over zelfs 300 procent meer rendement. Vandaar de naam CrazyMill, wat je niet verwacht van een Zwitserse producent.”

CrazyDrill

Mikron Tool heeft nog een andere ontwikkeling en dat is een boor met inwendige koeling: de CrazyDrill. “Dat is op zich niets bijzonders”, zegt Rosenbrand. “Het probleem bij het boren in exotische materialen is om de koeling onderaan de boorpunt te krijgen. Dat is lastig, nog lastiger dan bij een frees omdat een boor een veel langere schacht heeft. Ook de spaanafvoer is lastig. Mikron Tool heeft nu een boor met een koelkanaal ontwikkeld dat vier keer zo groot is al bij standaard boren met koelkanaal. Dat betekent dus vier maal zoveel vloeistof bij de punt zodat de spaanafvoer veel beter is en de koeling ook. Dat zorgt ervoor dat je met deze boor zonder lossen in een keer op diepte kunt komen, tot wel 20 maal de diameter van de boor.”

Innovatief gereedschap voor de precisie-industrie

Zowel de materialen als de bewerkingen in de precisie industrie stellen hoge eisen aan het gereedschap. Diepe gaten. Constante en gerichte koeling. Uiterste precisie. Optimale afvoer van spanen. Lange standtijd. En dat voor tal van materialen: roestvrij, acid- en hitte bestending staal, CrCo alloy. Mikron Tool is levert deze gereedschappen, die onder andere worden gebruikt voor de automobiel-, luchtvaart-, horloge- en medische (machinebouw) industrie. Het assortiment is toegespitst op precisie bewerkingen in moeilijk te behandelen materialen. Het Zwitserse bedrijf biedt gestandaardiseerde tools (tungsten carbide) voor aancenteren, afschuinen en boren, voor frezen en ontbramen in de diameters van 0.1 tot 6 mm (.004” tot .236”). Voor klant-specifieke tools bestaat de lijn uit: aancenteren, afschuinen, frezen, draaien, slijpen en ontbramen. Daarnaast complexe combinatie tools in de diameters van 0.1 mm tot 32 mm (.004” en 1.260”)