Minder snijgas, hogere snijsnelheid

Tot dusverre gold de regel: voor een hogere snijsnelheid is meer laservermogen nodig. Trumpf heeft echter de samenhang tussen kilowatt en tempo opgelost. Het resultaat: de snijprocessen Highspeed en Highspeed Eco, die op de Blechexpo werden gepresenteerd (en bekroond).

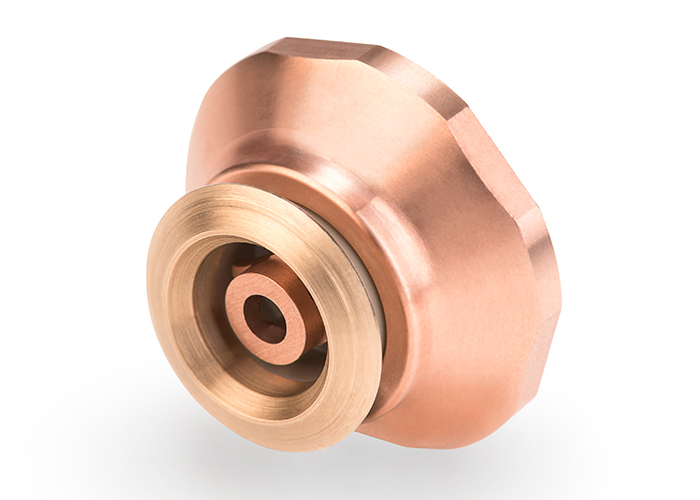

Een nieuw nozzle-ontwerp verhoogt de voedingssnelheid van vaste stoflasers bij het snijden met stikstof met tot 100 procent – en dat bij hetzelfde laservermogen. Naast de voedingssnelheid wordt ook het insteekproces versneld. Samen werkt dat door op de verwerkingscapaciteit van de lasersnijmachine. In vergelijking met standaard snijden kan deze bijna dubbel zo hoog uitvallen. Daarnaast is het nieuwe nozzle ontwerp zuiniger met snijgas. Highspeed heeft gemiddeld 40 procent en Highspeed Eco 70 procent minder stikstof nodig. Dat resulteert in lagere kosten per onderdeel.

Dikker staal

Een functie van het snijgas bij lasersmeltsnijden is het gesmolten materiaal uit de snijspleet te blazen. Dat gebeurt met een relatief hoge gasdruk en – daarmee verbonden – hoge operationele kosten. Vooral dikker staal wordt daarom meestal met zuurstof gesneden. Tegenover het voordeel van minder gaskosten staat dan echter het nadeel van geoxideerde snijkanten, die vaak nabewerking nodig hebben. Bij de nieuwe processen Highspeed en Highspeed Eco leiden de gasbesparing en de hogere snelheid ertoe dat staal duidelijk rendabeler met stikstof kan worden bewerkt dan tot nu toe. Bovendien kan het toepassingsbereik van een 8 kW laser bij smeltsnijden worden vergroot. Waar tot dusverre slechts een plaatdikte van 10 mm mogelijk was, snijdt de laser nu tot 12 mm dik plaatmateriaal.

- De huls van de Highspeed Eco-nozzle voert het gas direct in de snijspleet.

- De verwerkingscapaciteit van de machine kan bij het Highspeed-proces tot dubbel zo hoog uitvallen als bij standaard snijden. Een nevenstroom nozzle reduceert het gasverbruik gemiddeld met 40 procent.

- De gepatenteerde nozzle van het snijproces Highspeed Eco is uitgerust met een huls.

Extra huls

Bij het Highspeed-proces wordt een zogeheten nevenstroom nozzle ingezet. Een deel van het snijgas treedt door de nozzle kern samen met de laserstraal uit; de rest vormt een nevenstroom rondom de hoofdstraal. Deze concentreert de hoofdstraal op de snijspleet. Zo wordt het smeltsel effectiever uitgedreven. De gepatenteerde nozzle van het snijproces Highspeed Eco is aanvullend met een huls uitgerust. Deze voert het gas direct in de snijspleet en zorgt er zo voor dat geen of slechts een klein deel van het gas naar de kanten wegstroomt. Terwijl de beweegbare huls bij de bewerking over het materiaal glijdt, heeft de nozzle een afstand van 1,5 mm tot het plaatoppervlak. Daardoor overwint ze moeiteloos materiaalophopingen die bij het insteken kunnen ontstaan, wat de insteektijden verkort en het gevaar op beschadigingen voorkomt. Op de Blechexpo liet Trumpf dit effect heel mooi zien door de Highspeed Eco te demonstreren op een omgekeerde traanplaat.

Maar één nozzle

De Highspeed-processen zijn beschikbaar voor middeldikke en dikke stalen en RVS platen vanaf 4 mm in smeltsnijden. In dit toepassingsbereik hoeft bij de nieuwe processen slechts één nozzlediameter te worden ingezet. Dat voorkomt het gevaar van verwisseling en reduceert de insteltijden. Wat de kwaliteit betreft vertonen de snijkanten een lage oppervlakteruwheid en een homogene aanblik.

Highspeed Eco en Highspeed zijn voor de vaste stoflasers van de TruLaser serie 5000 met 8 kW en binnenkort ook 6 kW laservermogen beschikbaar. Voor vaste stoflasers van de TruLaser serie 3000 met 6 kW is het Highspeed-proces berschikbaar. Veel bestaande machines van de wat jongere generaties kunnen eveneens met de nieuwe processen worden uitgerust.