Minder vervorming van onderdelen tijdens het frezen

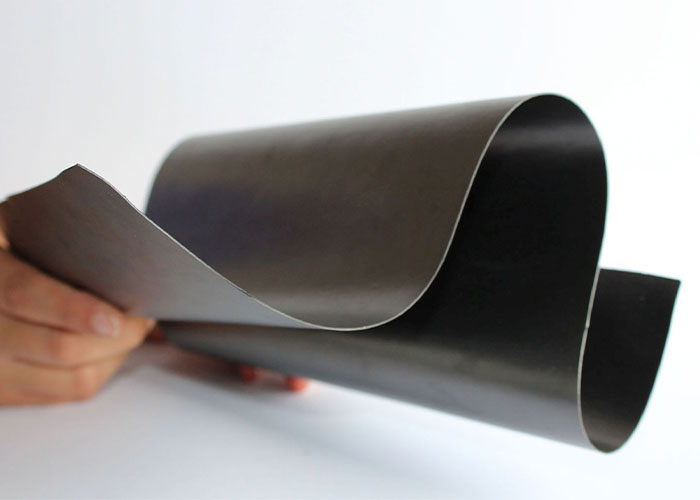

Onderdeelvervorming is een belangrijke kostenfactor bij de productie van metalen onderdelen, vooral bij grote en dunwandige werkstukken die een belangrijke rol spelen in lichtgewicht ontwerp of in de lucht- en ruimtevaart.

In het onderzoeksproject VoKoEs ontwikkelde het projectteam simulatiesoftware en een nieuw type klemsysteem dat kan worden gebruikt om vervorming van onderdelen tijdens het frezen te voorspellen en te verminderen.

Het Fraunhofer Institute for Production Technology (IPT) in Aken heeft nu samen met partners een systeem ontwikkeld voor het verminderen van onderdeelvervorming veroorzaakt door restspanningen: met modelgebaseerd procesontwerp en een nieuw type klemsysteem kunnen bedrijven de vervorming van onderdelen tijdens het frezen aanzienlijk verminderen.

Tijdens de productie en daaropvolgende warmtebehandeling van metalen blanks worden restspanningen gegenereerd die leiden tot vorm- en maatafwijkingen van het werkstuk tijdens de bewerking. Vooral nadat het werkstuk uit het klemsysteem is losgelaten, treedt er een aanzienlijke vervorming van het onderdeel op. Dit soort gedeeltelijke vervorming betekent dat de productietoleranties niet kunnen worden gehandhaafd en het onderdeel moet worden herwerkt.

Simuleren

Een team van Fraunhofer IPT ontwikkelde samen met partners in het onderzoeksproject VoKoES een concept bestaande uit simulatiesoftware en een nieuw type klemsysteem dat kan worden gebruikt om vervorming van onderdelen tijdens het frezen van gewalste en warmtebehandelde werkstukken te voorspellen en te verminderen. Met behulp van het voorbeeld van een structurele component voor de lucht- en ruimtevaart, gemaakt van de titaniumlegering Ti‑6AI‑4V, kon het projectteam aantonen dat de ontwikkelde oplossingen de vervorming met 94% verminderden.

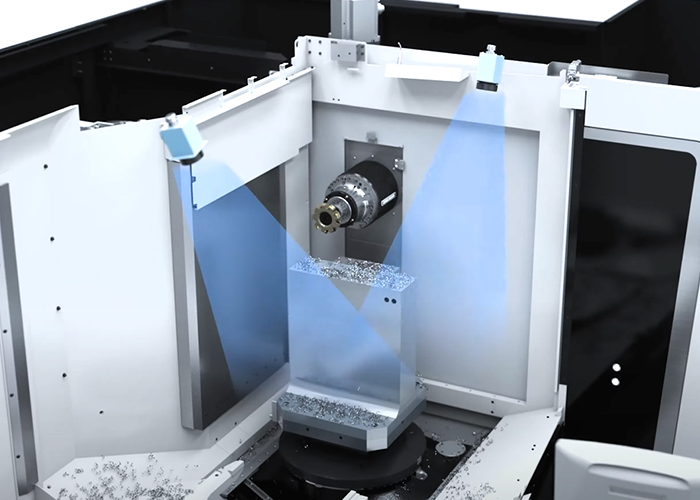

Daartoe programmeerden de onderzoekers en partner Access eerst een thermomechanische FEM-simulatie om restspanningstoestanden in warmtebehandelde blanks te bepalen. Daarnaast werd een numerieke vervormingssimulatie ontwikkeld, die het mogelijk maakt de vervorming van het onderdeel na elke freesbewerking te voorspellen. De Fraunhofer IPT-onderzoekers programmeerden de simulatie op basis van de Eindige Cel Methode (FCM).

Integratie simulatie in CAM

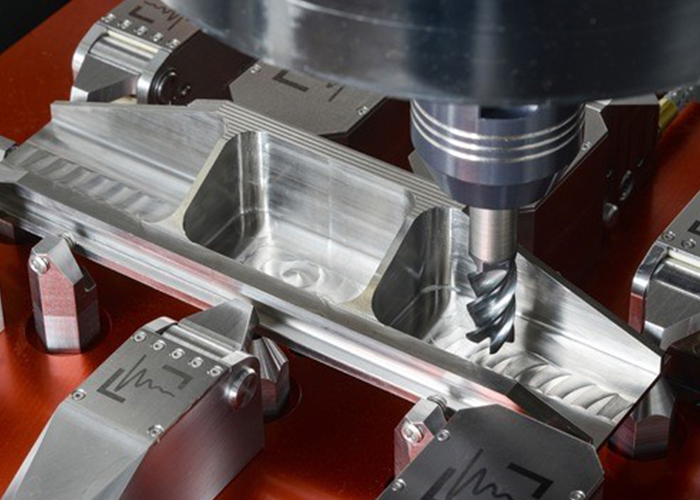

Samen met projectpartner Module Works is de simulatiesoftware geïntegreerd in een CAM-systeem voor gereedschapsbaanplanning. Op basis van de voorspelling van de vervorming van het onderdeel testte het team verschillende compensatiemethoden, zoals het variëren van de bewerkingsvolgorde of de positie van het doelonderdeel in de blank. De resultaten van de compensatiemethoden worden direct in het CAM-systeem gevisualiseerd. De integratie in het CAM-systeem heeft als voordeel dat er geen extra software nodig is. Een ander voordeel van het proces is dat het in principe kan worden toegepast op alle werkstukgeometrieën en subtractieve productieprocessen.

Adaptief klemsysteem

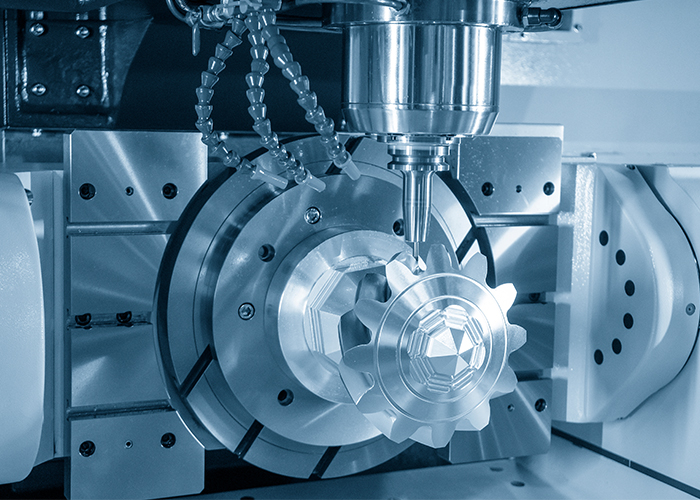

Naast de digitale oplossingen voor het voorspellen en verminderen van onderdeelvervorming, ontwikkelde projectpartner Innoclamp een adaptief, hydraulisch klemsysteem voor het frezen van structurele componenten voor de lucht- en ruimtevaart. Hiermee kunnen tijdens de bewerking restspanningen in de geklemde werkstukken gecontroleerd vrijkomen; de stressvrije werkstukken worden vervolgens verder bewerkt. Zo kunnen de gewenste geometrieën worden geproduceerd zonder onderdeelvervorming na het ontbranden.

Vervorming van het onderdeel tussen bewerkingsstappen is dus toegestaan zonder de referenties van het onderdeel te verliezen en zonder dat het onderdeel opnieuw hoeft te worden gemeten. De ontwikkelde oplossingen werden in de laatste projectfase met succes gedemonstreerd aan de hand van het voorbeeld van een structurele component voor de lucht- en ruimtevaart gemaakt van de titaniumlegering Ti-6AI-4V.