Mobiele schroefstations waarborgen kwaliteit

Met twee op maat gemaakte, mobiele schroefstations bewerkt Deutz in Keulen schroefverbindingen na op motoren van de nieuwe series met een cilinderinhoud van minder dan 4 liter. De clou: De stations doen in niets onder voor de in de serieproductie toegepaste techniek. Ze zijn uitgerust met geregelde elektrische moeraanzetters, momentsleutels, touchscreen, selectorboxen en scanners. Alle schroefverbindingen worden automatisch gedocumenteerd.

“De eisen aan schroefverbindingen zijn gestegen. Zelfs eenvoudige en volgens VDI 2862 ‘niet-kritieke’ schroefpunten worden bij ons tegenwoordig gecontroleerd en gedocumenteerd”, verklaart Stefan Attermayer, hoofd van de afdeling klantenkwaliteit in het assemblagebedrijf van Deutz. Veiligheidskritieke bouten, die conform de VDI-richtlijn in de ‘categorie A’ zijn ingedeeld, zijn bijvoorbeeld de schroefverbindingen van de zuigerstangen in de motor. “Die hebben we altijd al gecontroleerd en in de afgelopen 16 jaar die ik hier ben, zijn er nooit problemen opgetreden.” Maar tegenwoordig wensen steeds meer grote klanten ook bij andere schroefverbindingen een documentatie van de gegevens.

“De met de hand gedocumenteerde notitie, dat een schroefpunt x door medewerker y is bewerkt – zoals het op het revisiestation lang gangbaar was – is niet meer voldoende”, benadrukt Attermayer. “Onafhankelijk daarvan is ons doel al jaren, onzekerheidsfactoren zo veel mogelijk te elimineren. Daartoe behoort ook de mens als bron van fouten.” “Het gaat ons er niet om, de bediener te vervangen”, maakt Till Rautenbach duidelijk. Hij is verantwoordelijk voor productiestrategieën en investeringsplanning op de locatie – en zodoende voor de gehele schroeftechniek. We willen alleen vermijden dat de mens zichzelf controleert, want daar ligt een potentiële bron van fouten. Een controle door een geregeld schroefsysteem beveiligt de assemblage beter.”

Automatische blokkade

Wat in de serieproductie al lang is ingevoerd, heeft Deutz nu ook op de nabewerkingsplaats van de nieuwe motorseries met een cilinderinhoud van minder dan vier liter (TCD 2.9 en TCD 3.6) gerealiseerd. Daar belanden alle motoren die op de lijn door de moeraanzetterbesturingen – of door de meet- of lekteststations – zijn geïdentificeerd als ‘assemblage niet in orde geassembleerd’. Dergelijke motoren worden door de hoofdcomputer van de assemblage (MLR) voor het doorrijden via een bestuurderloos transportsysteem (FTS) in het testveld geblokkeerd. In plaats daarvan haalt een vorkheftruckchauffeur de motor op de lijn af en brengt deze naar de revisieplaats.

“Vroeger moest onze revisiemonteur de motor uit elkaar nemen en controleren of de fout bijvoorbeeld aan de bout of aan de schroefdraad lag, dan moest hij deze opnieuw vastschroeven en de motor handmatig vrijgeven”, legt Rautenbach uit. Net als de volgens de voorschriften geassembleerde motoren, werd deze dan in het testveld gereden en na een goed doorlopen test afgeleverd. “Ook als deze motoren principieel niet van de andere verschillen, wilden we de kwaliteit veiligstellen door meer dan alleen de handtekening van de medewerker”, zegt Attermayer. “We hebben toen samen met de collega’s van de IT nagedacht, hoe je de productiebegeleidende kaarten (PBK’s) zou kunnen verbeteren om voor alle motoren dezelfde documentatie te hebben.”

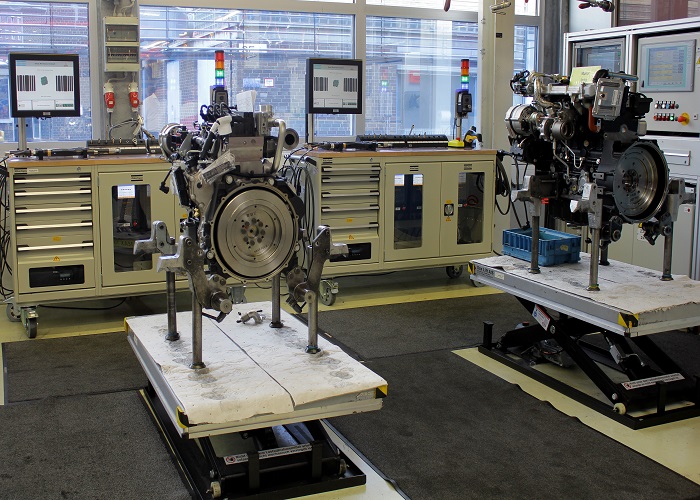

Till Rautenbach (rechts) bespreekt met Peter Pfeifer, die de motoren nabewerkt, de meldingen van de hoofdcomputer. Op het touchscreen worden na te bewerken schroefverbindingen rood weergegeven.

Computer weet alles over motor

IT-specialist Andreas Wehrmann ontwikkelde een oplossing, die een centrale assemblagebesturing biedt: “De hoofdcomputer van de assemblage weet op elk moment waar welke motor is. Hij maakt een PBK aan, die wederom al het voor documentatie geschikte schroefgereedschap en de meet- en lekteststations in de lijn aanstuurt”, legt Wehrmann uit. “De PBK’s werken met programmanummers, die via het in SAP opgeslagen werkplan worden aangemaakt. Deze programmanummers wederom selecteren in elk schroefstation de zogenaamde jobs. De moeraanzetterbesturingen melden vervolgens IO voor ‘in orde’ of NIO (niet in orde) aan de computer. Deze gegevens vormen de basis voor de revisie.”

Om de continue flow op de lijn niet te onderbreken, worden de motoren echter zelfs na NIO-schroefverbindingen naar het volgende station getransporteerd. “Dat is efficiënter dan het stopzetten van de hele lijn”, zegt Rautenbach. “Want we werken met sequentieboxen, die per station alle voor de assemblage benodigde onderdelen bevatten.” Op grond van de hoge variatie van de motoren kan je de onderdelen niet gewoon voor de volgende motor gebruiken. “Daarom bouwen we elke motor eerst af en controleren deze dan aan het einde van de lijn in een kwaliteitspoort”, beredeneert Rautenbach. “Bij deze eindcontrole wordt de status van elk afzonderlijk station per motor op een monitor weergegeven. Daarvandaan wordt de motor vrijgegeven of naar het nabewerkingsstation gereden.”

Mobiel schroefstation

Om de na te bewerken motoren nu volledig te koppelen, ontwikkelde Deutz samen met Atlas Copco Tools twee zogenaamde tool-carts. Deze mobiele schroefstations zijn uitgerust met al het vereiste schroefgereedschap, insteekgereedschap, touchscreen, scanner, signaalstoplicht en besturingen. “De specificatie heeft het helemaal”, zegt verkoopadviseur van Atlas Copco, Christian Ramoser. “We moesten daarvoor een speciale software programmeren en alle schroefparameters en jobs opslaan.” Gezien de 2200 motorvarianten en 400 à 500 bouten per motor was dat geen gemakkelijke opgave. Per slot van rekening staat Deutz bekend om individuele motoroplossingen. Dat betekent ook voor de onderhoudsafdeling veel werk: “Wij moeten alle wijzigingen aan schroeftoepassingen die in de serie-assemblage worden gerealiseerd ook in de revisie veranderen”, zegt onderhoudsmedewerker Grischa Kunter, die met een team van zes man de schroeftechniek in de motorproductie verzorgt. “In de projectfase vergt dat van onze afdeling veel inzet bij de programmering van de jobs en parameters.”

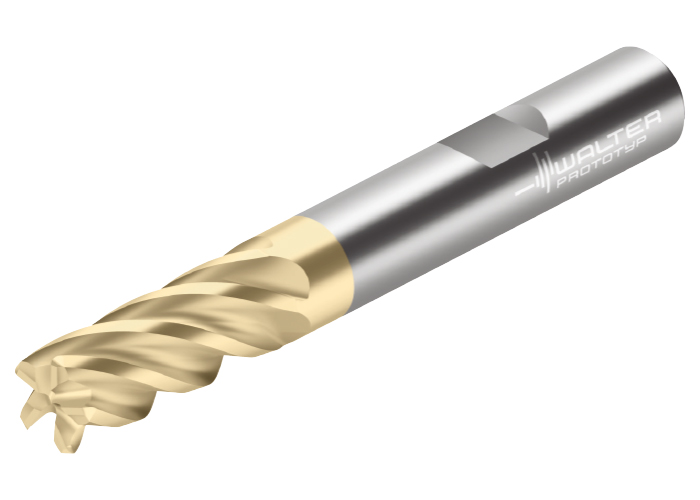

De taak was qua data dus omvangrijk – maar kon met slechts weinig gereedschap uit de portfolio van Atlas Copco worden volbracht: Per tool-cart zijn twee elektronisch geregelde, haakse moeraanzetters Tensor-ST (één voor koppels van 5 tot 35 newtonmeter [Nm] en één voor 15 tot 85 Nm) en twee elektronische momentsleutels van het type ST-wrench (voor koppels tot 150 Nm en tot 400 Nm en voor open-bek-schroefverbindingen, zoals de wartelmoeren op inspuitleidingen) voldoende. Daarbij komen twee selectorboxen met elk acht steeksleutels.

Koppeling met stations-software

Het productiegeleidingssysteem houdt alle informatie over na te bewerken motoren paraat: om welke schroefverbinding het gaat en op welk station in de serie deze met welke parameters werd gemaakt. De revisiemedewerker scant de na te bewerken motor. De software van de tool-cart vraagt de motorgegevens op bij de hoofdcomputer van de assemblage en geeft een selectie van alle stationsprocedures weer. Als de MLR-server geen gegevens levert, wordt de nabewerking van de motor geweigerd. Anders regelt de MLR het proces, tot de motor klaar is.

Op het beeldscherm van de tool-cart worden de schroefpunten weergegeven. De medewerker begint dan de motor te bewerken. Daarbij draait hij aan de hand van zijn ervaring de benodigde onderdelen van de motor los om de na te bewerken plaats te bereiken. “De vrije beslissing is op diverse plaatsen zinvol, bijvoorbeeld als er van twee deksels die op één station zijn vastgeschroefd er maar één hoeft te worden losgedraaid om bij het eigenlijke schroefpunt te komen”, legt Till Rautenbach uit. Daarvoor is een zogenaamde split-functie geprogrammeerd, die de medewerker deze vrijheid laat. De medewerker selecteert in de software dan de stationsprocedure, die hij opnieuw wil uitvoeren. De software geeft de schroefbesturing weer waarop de job is gestart. De medewerker selecteert het daarmee vrijgegeven gereedschap en haalt uit de selectorbox de vereiste kop, die met een lichtdiode wordt weergegeven, en assembleert opnieuw. Alle schroefresultaten worden geregistreerd en op het beeldscherm weergegeven. Ook de eerder losgedraaide schroefverbindingen kunnen weer gedocumenteerd worden vastgeschroefd. Na afloop van de job worden de schroefresultaten gemeld aan de MLR-server, door de MLR doorgegeven aan het SAP-systeem en opgeslagen in de motordocumentatie. De schroefgegevens van de revisie zijn daar apart gemarkeerd.

De verrichte stationsstappen worden visueel geaccentueerd. Zodra de nabewerking is afgesloten en de revisiemonteur alle onderdelen weer heeft vastgeschroefd, kan hij de motor in de software afmelden. Als de motor IO wordt afgemeld, dan wordt dit als resultaat naar de MLR-server gezonden. De voltooiing van het nabewerkingsproces wordt gesignaleerd. Dan pas wordt de motor voor de volgende werkzaamheden vrijgegeven.

Geen verschil

“Met deze structuur en functionaliteit wordt gegarandeerd dat alle schroefverbindingen zijn toegewezen aan de motordocumentatie – ook die van de beide repair-stations”, legt Atlas Copco-medewerker Christian Ramoser uit. “Daardoor maakt het geen enkel verschil meer, of er aan een motor schroefpunten zijn nabewerkt of niet. Ze krijgen allemaal dezelfde documentatie.”