Mobiliteit van morgen vraagt om lichtgewicht construeren

Milieuvriendelijke mobiliteit staat volledig in het teken van het reduceren van het brandstof- of elektriciteitsverbruik. Het totale verbruik is sterk afhankelijk van het gewicht van het voertuig. Om de mobiliteit milieuvriendelijker te maken is lichtgewicht construeren dus een belangrijke factor. In het initiatief om lichtgewicht te construeren voor de mobiliteitssector, heeft WGP (Wissenschaftliche Gesellschaft für Produktionstechnik) tandwielen ontwikkeld die 60 procent lichter kunnen worden geproduceerd. Ook de productietijd van afzonderlijke onderdelen zou met een derde kunnen worden verminderd.

De WGP-wetenschappers ontwikkelden niet alleen de lichtgewicht tandwielen, maar creëerden ook de bijbehorende productieprocessen. “De tandwielen zijn opgedeeld in twee of drie afzonderlijke delen: de tandwielkrans, het tandwielhuis en de as-naafverbinding. Met behulp van doorontwikkelde productieprocessen hebben we vervolgens zogenaamde samengestelde tandwielen gemaakt, waarbij plaatselijk verschillende sterkte-eisen zijn meegenomen. Dat stelde ons in staat om het gewicht van de tandwielen drastisch te verminderen”, vertelt professor Mathias Liewald, hoofd van de IFU Stuttgart en een van de projectmanagers.

In totaal waren vijf WGP-instituten betrokken bij het onderzoekswerk: de IFU Stuttgart, het IWT Bremen, ISF en IUL Dortmund en utg München samen met het onderzoekscentrum Forschungsstelle für Zahnräder und Getriebebau (FZG) in München. “De innovatieve tandwielen kunnen niet alleen in de automobielindustrie worden gebruikt, maar vooral ook in lichtere transmissies zoals we die in scooters of e-bikes vinden”, meldt Liewald. De gewichtsreductie van 60 procent met behoud van de functionaliteit wordt mogelijk gemaakt door verschillende materialen te combineren in het samengestelde tandwiel.

Normaal gesproken bestaan tandwielen uit één ‘body’ en worden ze gemaakt van één materiaal. “We hebben een manier gevonden om dit op te splitsen in twee of drie afzonderlijke delen: het tandwielhuis dat het koppel absorbeert of overbrengt, de verbinding van het tandwiel met de as en de tandwielkrans dat vanwege de hoge koppels en contactkrachten bijzonder veerkrachtig en slijtvast moet zijn”, vertelt Robert Meißner, projectmedewerker bij IFU Stuttgart. De onderzoekers kozen daarom voor een zeer sterk materiaal voor de tandwielkrans, wat weer niet nodig was voor het tandwielhuis. Op die manier konden ze het tandwiel optimaliseren.

Drie varianten van samengestelde tandwielen met tandwielkasten van aluminium. Links: tandwielhuis met cilindrische binnencontour; Midden: tandwielhuis met spiebanen; Rechts: tandwielhuis rechtstreeks verbonden met de as; Voor: testas voor statische en dynamische sterktetests.

Nieuwe productieprocessen

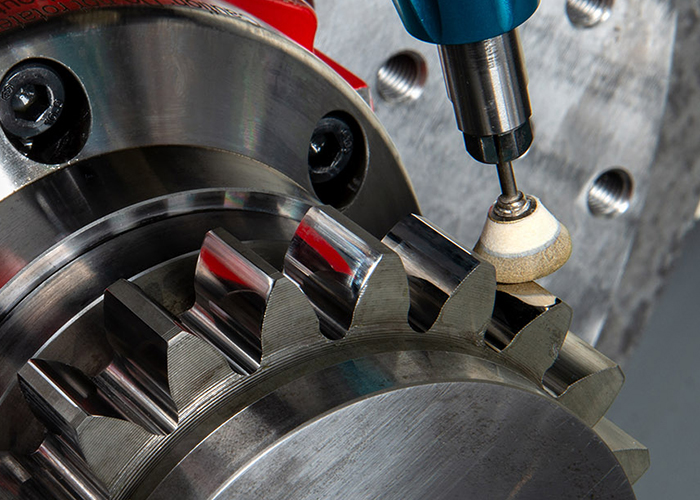

De wetenschappers van WGP hebben verschillende productiemethoden ontwikkeld en getest om de tandwielsamenstelling te produceren. In een eerste productieproces werden ronde platen van plaatstaal geplaatst in de tandwielkrans dat tot 200 graden Celsius verwarmd. Na het afkoelen ontstond er een degelijke verbinding. Dit thermische verbindingsproces is niet nieuw, maar het gebruik van plaatstaal voor het tandwielhuis is dat zeker wel. Bij de tweede productiemethode werd een stalen of aluminium tandwielhuis zonder opwarming in de tandwielkrans geperst.

Dit verbindingsproces is een innovatie voor de productie van tandwielen en vereist, zoals de wetenschappers hadden verwacht, meer kracht dan het conventioneel smeden van een tandwiel uit één stuk. Hierdoor slijten de vormgereedschappen ook sneller. Echter, in vergelijking met de eerste productiemethode, wordt de energie voor verwarming tot 200 graden bespaard. Uiteindelijk bleek de tweede productiemethode de meest geschikte en heeft het team wetenschappers op die manier het gewicht van het tandwiel met 60% weten te reduceren. Het team kijkt inmiddels ook al verder naar andere onderdelen om lichter te construeren, waaronder zuigerpennen.