Moderne kansen in de plaatwerkketen: 'Plaat op maat'

Veel plaatwerkbedrijven hebben hun processen zo geoptimaliseerd dat nog maar weinig ruimte over is om verder te verbeteren. Maar om de concurrentie een stap voor te blijven, zal er voortdurend verder moeten worden gewerkt aan het reduceren van doorlooptijden, werkvoorbereidingskosten, snijtijden en materiaalkosten. Volgens Jo van de Put, Senior Adviseur Ondernemersondersteuning bij de Kamer van Koophandel, liggen hiervoor volop kansen in de keten. In dit artikel zet hij zijn ideeën uiteen voor ‘Plaat op maat’. Is uw interesse gewerkt, dan bent u van harte welkom op een bijeenkomst hierover op 26 mei.

Door Jo van de Put

Steeds worden bedrijven uitgedaagd om hun producten sneller en tegen lagere kosten te leveren. Hiertoe hebben de meeste plaattoeleveranciers de laatste jaren fors geïnvesteerd in lasersnijmachines, die vaak lange tijd onbemand kunnen produceren. Veel bedrijven hebben de huidige processen zo geoptimaliseerd dat nog maar weinig ruimte over is om verder te verbeteren. Om een voorsprong op de concurrentie te kunnen nemen is het belangrijk om continu aan het verkorten van de doorlooptijden en aan het verlagen van de kosten te werken.

Aangezien de huidige manier van werken weinig ruimte meer biedt voor verdere verbeteringen zullen we dus op een heel andere manier moeten gaan werken. Waar de verbeteringen tot nu toe voornamelijk gerealiseerd worden bij individuele bedrijven, liggen de echt grote verbeterkansen nu bij een intensieve samenwerking in de keten. Een goede en soepel georganiseerde samenwerking in de keten kan al snel leiden tot halvering van de doorlooptijden en van de werkvoorbereidingskosten, tot 40% reductie in snijtijd en 30% op materiaalkosten.

Huidige ketensamenwerking

Hoe werkt het momenteel in de plaatwerkketen? De engineer van een productbedrijf ontwikkelt het product, waarna een inkoper de onderdelen bij een toeleverancier gaat aanvragen. Deze producten worden vaak met beperkte kennis van de moderne plaatbewerkingstechnieken ontworpen. Inkopers vragen vervolgens prijzen aan bij verschillende toeleveranciers. Werkvoorbereiders van de toeleveranciers calculeren de prijzen die geoffreerd worden (bij sommige toeleveranciers wordt dit al automatisch gedaan). Bij opdracht zorgt de werkvoorbereider ervoor dat de plaatproducten optimaal in een standaardplaat genest worden. Om dit te optimaliseren worden daartoe orders voor verschillende klanten bij elkaar gevoegd. Om optimaal te kunnen nesten worden vaak bestellingen van meerdere dagen verzameld, voordat met nesten wordt gestart. De geneste platen worden gesneden waarna de geneste onderdelen per klant uit gesorteerd moeten worden. Na uitsorteren worden deze plaatdelen geleverd of verder bewerkt.

Als men slechts incidenteel plaatwerk nodig heeft, is er niets op tegen om op deze manier te werken. Komen echter herhaalopdrachten voor (wat meestal het geval is), dan kan dit slimmer worden georganiseerd. Dat kan bereikt worden door werkzaamheden niet elke keer opnieuw uit te voeren en door effectiever met materiaal om te gaan.

‘Plaat op maat’

Het proces kan substantieel worden verbeterd door te gaan werken met ‘plaat op maat’. Een korte doorlooptijd wordt steeds belangrijker zodat het noodzakelijk wordt dat een bestelling direct, zonder te moeten wachten op andere orders, gesneden wordt. Dit kan door alle onderdelen voor één specifieke klant te nesten in één plaat met zodanige afmetingen dat het materiaalverlies minimaal zal zijn. Bij grote series wordt soms met een ‘plaat op maat’ gewerkt. Nadeel daarbij is dat dan vaak grote hoeveelheden plaat van een specifieke afmeting moeten worden afgenomen. De huidige levertijd voor dergelijke grote hoeveelheden ‘plaat op maat’ is vaak een á twee weken. Bij de huidige manier van werken is dat dus alleen voor grote series geschikt. Deze komen echter steeds minder vaak voor.

Willen we ‘plaat op maat’ effectief in kunnen zetten, dan is het noodzakelijk dat plaat op maat, ook bij enkelstuks, binnen 24 uur voor bewerking beschikbaar is. Iedere plaatbewerker zou zelf snel, vanuit de standaard plaatafmetingen, plaat op maat kunnen knippen. Als men dat doet is er echter geen winst, de afgeknipte stukken zijn vaak niet goed en effectief inzetbaar voor andere orders en daarbij komt dat goed geregistreerd moet worden wat voor reststukken aanwezig zijn. Om effectief met ‘plaat op maat’ te kunnen werken is het noodzakelijk om direct ‘plaat op maat’ vanaf coil (rol) te knippen. Een coil heeft een bepaalde standaard breedte. Door een variabele lengte te kiezen kan een ‘plaat op maat’ (met een vaste standaard breedte) worden geknipt. Op dit moment is het nog niet mogelijk om op een flexibele manier dergelijke ‘plaat op maat’ te knippen.

Kansen voor producteigenaren

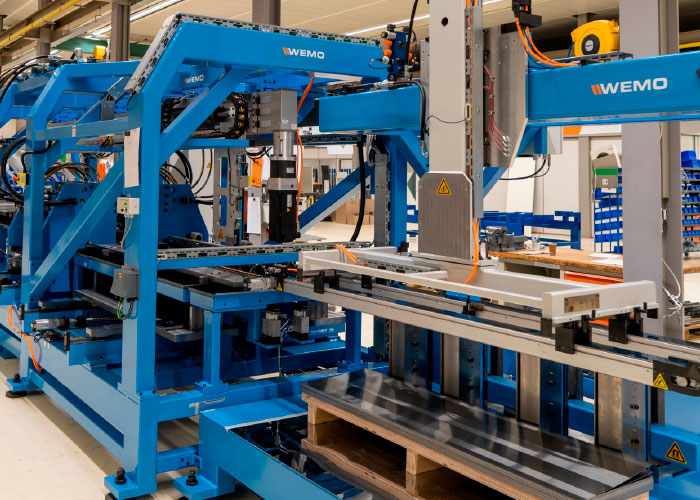

De kansen om echt te verbeteren liggen in handen van producteigenaren. Door plaatproducten modulair te ontwikkelen kan optimaal gewerkt worden. Door al het plaatwerk van een module in één standaard nesting vast te leggen kan volstaan worden met slechts eenmaal nesten, ongeacht hoeveel modules geproduceerd moeten worden. Als slechts eenmaal genest hoeft te worden rendeert het om maximaal gebruik te maken van gedeelde snijlijnen. Hierdoor kan fors op materiaal en ook op productietijd worden bespaard (zie foto).

Op dit moment wordt veel gewerkt met afgeronde hoeken (omdat dit makkelijk te snijden is). Om optimaal gebruik te maken van gedeelde snijlijnen is het nu zinvol op de vormgeving hier zoveel mogelijk op aan te passen. Ook dit vraagt om een andere manier van ontwerpen wat vaak wel, maar niet altijd zal kunnen. Indien met een standaard nesting gewerkt kan worden hoeft men niet meer te bestellen per onderdeel maar kan de nesting als kanban eenheid worden gebruikt. Alle onderdelen voor een module zijn dan steeds tegelijkertijd en bij elkaar beschikbaar.

Kansen voor toeleveranciers (jobbers)

Als een coil direct aan de snijmachines gekoppeld zou kunnen worden, zou dat theoretisch optimaal kunnen werken. Vanaf coil wordt de plaat afgerold en op de snijtafel gelegd waarna de producten gesneden kunnen worden. Nadat eventuele reststukken weggesneden zijn kan de plaat weer doorgeschoven worden waarna de volgende bewerking kan worden uitgevoerd. Een dergelijke manier zou kunnen werken, als een toeleverancier altijd met slechts één soort materiaal (en dikte) te maken heeft. Er zijn slechts weinig bedrijven waarvoor dit geldt. In de praktijk heeft iedere toeleverancier te maken met een diversiteit aan plaatmaterialen en materiaaldiktes. Voor een toeleverancier is het doorgaans niet doenlijk om zelf diverse coils op voorraad te leggen. De voorraad zou daardoor onacceptabel groeien en het handlen van deze coils zou een deel van de voordelen weer teniet doen. Om als toeleverancier met ‘plaat op maat’ te kunnen werken is het noodzakelijk dat dergelijke plaat op maat snel en tegen een goede prijs kan worden toegeleverd. Op dit moment is dit nog niet echt mogelijk.

Door zoveel mogelijk te werken met standaard nestingen kan de werkvoorbereiding worden ontlast (bottleneck bij veel toeleveranciers). Hierdoor kunnen toeleveranciers weer verder groeien in omzet, zonder dat extra medewerkers nodig zijn.

Kansen voor plaatleveranciers

Plaatmateriaal wordt op coil geproduceerd. Vanaf coil worden deze platen bij een leverancier (meestal) op standaard afmetingen geknipt. Als plaatleveranciers zich zo in kunnen richten dat zij in staat zijn om snel en tegen lage kosten ‘plaat op maat’ te kunnen leveren, liggen de kansen voor het oprapen. Indien plaatleveranciers niet de flexibiliteit hebben om deze marktuitdaging op te pakken, dan is ‘plaat op maat’ alleen mogelijk als de toeleveranciers zelf de plaat vanaf coil gaan knippen. Zoals eerder gezegd is dit iets wat een toeleverancier niet alleen voor elkaar kan krijgen. Door samenwerking tussen toeleveranciers met vergelijkbare behoeftes aan ‘plaat op maat’ is het echter wel mogelijk om dit te realiseren. Een dergelijke samenwerking kan op verschillende manieren worden ingericht. Zo kan iedere samenwerkingspartner ‘plaat op maat’ knippen van een specifieke coil en dit niet alleen voor zichzelf, maar ook voor collega’s. Als voldoende samenwerkingspartners dit samen oppakken kunnen de meest voorkomende materialen op deze manier afgedekt worden. Voor hetgeen niet afgedekt wordt kan dan op de huidige manier (met vaste plaatafmetingen) gewerkt blijven worden.

Een andere manier van samenwerken kan zijn dat men de handen ineen slaat en samen een nieuwe bedrijf opricht voor het produceren van ‘plaat op maat’. Op deze manier wordt elk bedrijf op eenzelfde professionele manier bediend. Extra voordeel hierbij is dat de bestelhoeveelheden van diverse bedrijven geclusterd worden waardoor betere inkoopprijzen te behalen zijn.

Ontwikkelen van nieuwe knipmachines

De huidige plaatknipmachines zijn helemaal ingericht op het opknippen van een coil in standaard platen. Willen we de voordelen optimaal kunnen benutten, dan is het noodzakelijk dat hiervoor nieuwe knipmachines worden ontwikkeld die ongesorteerd, volautomatisch plaat op maat’ kunnen knippen. Als deze platen ook nog in de volgorde geknipt kunnen worden zoals de klant deze wil ontvangen biedt dit mogelijkheden om bij de toeleverancier de vervolgprocessen te automatiseren.

Wie wil met ‘Plaat op maat’ aan de slag?

Ondernemers die zelf degelijke kansen zien krijgen het niet voor elkaar om dit zelf goed op te pakken, omdat de andere ketenschakels hier nog niet op zijn ingericht. Dergelijk kansen kunnen alleen worden benut als er intensief in de gehele keten wordt samengewerkt. Dit gaat echter niet van zelf. Daarom heeft de Kamer van Koophandel (als onafhankelijke partij) het initiatief genomen om deze patstelling te doorbreken.

Samen met Federatie Metaalplaat en Koninklijke Metaalunie wordt op maandag 26 mei, bij de Koninklijke Metaalunie te Nieuwegein, een bijeenkomst georganiseerd waarbij de kansen en belemmeringen voor de gehele keten verder in beeld worden gebracht. Doel van deze bijeenkomst is om bedrijven enthousiast te maken om de geschetste belemmeringen samen op te ruimen. Hiertoe zullen uit de enthousiaste deelnemers clusters worden gevormd om de problematiek samen tot oplossing te brengen. Hierdoor zullen deelnemende bedrijven als eerste de vruchten van ‘plaat op maat’ kunnen plukken. Het snelste resultaat is te bereiken als uitbesteders en toeleveranciers hier samen actief mee aan de slag gaan.

Iedereen die interesse heeft om een actieve rol te willen spelen bij het wegwerken van de belemmeringen en zo een voorsprong wil nemen ten opzichte van concurrenten wordt hierbij van harte uitgenodigd om zich aan te melden voor deze bijeenkomst. Dat kan via: www.kvk.nl/plaatopmaat

]]>