Modularisatie grootste uitdaging machinebouw

Machinebouwbedrijven in Nederland richten zich met name op productinnovatie (61% ten opzichte van 47% in 2017), het verhogen van de productiviteit van medewerkers (50%) en realiseren van omzetgroei (49%). Daarnaast staat het vinden, binden en behouden van medewerkers (47%) en verlagen van bedrijfskosten (45%) hoog op de agenda. Dit blijkt uit de Nationale Benchmark Smart Industry, die Siemens Digital Industries Software voor de tweede keer heeft uitgevoerd.

Deze benchmark is een onderzoek naar de ontwikkelingen in de smart machine-industrie in Nederland. Om inzichtelijk te maken wat de status en plannen van machinebouwers is bij de transitie naar een Smart Industry, heeft de organisatie van juni tot oktober 2019 medewerkers van ruim 100 machinebouwbedrijven ondervraagd. Van deze ondervraagden is 54% werkzaam in het kernproces van machinebouwbedrijven en 25% op directieniveau.

Klantgerichte factoren

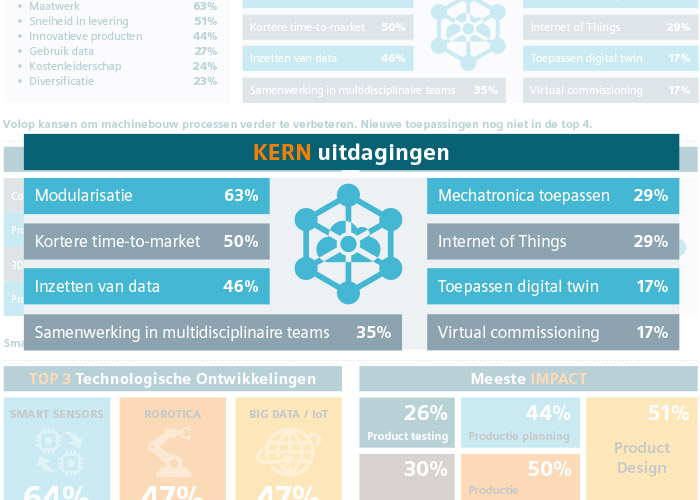

De top drie van factoren die de grootste impact hebben op de concurrentiepositie komt overeen met de top drie van het in 2017 uitgevoerde onderzoek. Bovenaan staat de vraag naar maatwerk en differentiatie op klantspecificatie (63%). Verhoging van de leversnelheid en een kortere time-to-market staan op de tweede plaats (51%). Leveren van de meest innovatieve producten leveren deelt de derde plaats (44%) met het verhogen van de klanttevredenheid en retentie. De impact van de digitale transformatie wordt door slechts 17% van de respondenten genoemd. Daarin maakt deze transformatie het wel mogelijk om succesvol in te spelen op de ontwikkelingen in de top drie. Ook beter gebruik van data speelt hierbij een rol, een factor die door 27% van de respondenten genoemd wordt.

Strategische prioriteiten

Grote stijgers in de lijst met prioriteiten zijn digitale transformatie (33% ten opzichte van 17% in 2017) en business innovatie (29% ten opzichte van 11% in 2017). Hierdoor wordt het eenvoudiger om doelstellingen, zoals maatwerk en leversnelheid, te behalen. De grootste operationele uitdaging in relatie tot de directiedoelen zijn het leveren op klantspecificatie middels modularisatie (63%). Ook kortere time-to-market (50%) en het succesvol inzetten van data (46%) vormen een uitdaging. Door het aanbod in de vorm van modules op de markt te brengen is het mogelijk om de time-to-market en de productieprocessen te verkorten. Daarnaast maken technologische ontwikkelingen machines slimmer: ze worden uitgerust met sensoren en software waardoor ze via het Internet of Things (IoT) op afstand kunnen worden bewaakt en aangestuurd. Door machinedata beter en sneller te benutten ontstaan voor machinebouwbedrijven nieuwe mogelijkheden om proactief diensten te leveren aan hun klanten. Artificial Intelligence speelt hierbij een grote rol, aangezien in een vroeg stadium getest kan worden en zelfs voorspeld kan worden wat klanten in de nabije toekomst nodig hebben.

Ook productieprocessen worden slimmer ingericht, bijvoorbeeld door de opkomst van geavanceerde software voor virtuele prototyping en door simulaties die parallel lopen aan de fysieke constructie (Digital Twin). Hierdoor kan in een eerder stadium gestart worden met het testen en productie klaar maken van een nieuw machineontwerp (Virtual Commissioning). Dat is belangrijk omdat zowel de time-to-market en de product life cycles steeds korter worden.

Patrick Fokke, Sales Director Nederland bij Siemens Digital Industries Software, zegt: “De impact van de digitalisatie wordt steeds groter. Machinebouwers die het concept van Smart Industry omarmen zijn beter in staat om snel op veranderende klantwensen in te spelen, onder meer door verschillende productopties in de vorm van modules aan te bieden. Dat flexibiliseert niet alleen de productiecapaciteit maar verlaagt ook de kosten. Bovendien creëren innovatieve fabrikanten nieuwe businessmodellen door bijvoorbeeld innovatieve remote services te bieden en machines niet alleen te verkopen maar op basis van performance contracten aan te bieden.”