Nabewerken: voorkomen of zo efficiënt mogelijk doen

De snijkanten van plaatuitslagen moeten tegenwoordig voldoen aan hoge kwaliteitseisen. Maar daarbij is het de kunst om zo weinig mogelijk tijd kwijt te zijn aan nabewerking, teneinde het gesneden materiaal af te bramen, af te ronden en/of te ontdoen van oxidehuid. Machinebouwer Voortman Steel Machinery bouwt onder meer snijmachines en doet er alles aan om perfect te snijden, zodat steeds minder nabewerking nodig is. Lissmac bouwt slijpmachines om de nabewerking zo efficiënt mogelijk uit te voeren.

Beide fabrikanten deden hun verhaal tijdens de FDP bijeenkomst ‘Ontbramen en scherpe kanten’ in het nieuwe Voortman Experience Center in Rijssen. In de plaatwerksector bestaat veel belangstelling voor dit thema, want de bijeenkomst trok zo’n zeventig belangstellenden. De open dag van Voortman, Lissmac en Lissmac-importeur Bruma, die een dag later op de zelfde locatie werd gehouden, trok nog eens zo’n zeventig mensen.

Voortman Steel Machinery, een onderdeel van de Voortman Steel Group, is producent van machines en complete machinesystemen voor staalbewerking, met name het wat dikkere materiaal. De snijtechnieken die Voortman toepast zijn plasma en autogeen, die het plaatdiktebereik vanaf 3-4 mm tot 200 mm afdekken. Juist bij plasma en autogeen is de nabewerking nog steeds een significant deel van de takttijd, veel meer dan bijvoorbeeld bij lasersnijden. “Daar is dus nog veel te winnen”, aldus Joey Schreur van Voortman.

Olie voorkomt hechten slak

Bij Voortman zijn diverse ontwikkelingen in gang gezet om die winst te pakken. Zo introduceerde de Rijssense machineproducent vorige week op de Euroblech Oilspray. Hiermee wordt het ontstaan van slak bij het insteken voorkomen. Oilspray, een systeem dat al bestaat bij het lasersnijden, zorgt voor een dun laagje olie op het materiaal. Het gevolg is dat de slak zich niet kan hechten en wegspringt. Het olielaagje geeft verder geen last. Schreur: “Alleen bij het insteekpunt wordt lichtelijk olie opgespoten. Deze is na het insteken en het snijden geheel verdampt.” Ook te snel of te langzaam snijden kan een oorzaak zijn voor het ontstaan van slak. Voortman focust op precies met de juiste snelheid snijden en op een voortdurend juiste toortshoogte, wat ook bijdraagt aan de snijkwaliteit. Schreur ging ook in op het effect van de slijtdelen in de snijtoorts. Naarmate slijtdelen langer in gebruik zijn en dichter bij het punt komen waarop ze moeten worden vervangen, wordt kwaliteit van de snede minder, bijvoorbeeld door afschuining. Hiervoor ontwikkelt Voortman een functionaliteit die de afschuining corrigeert. Andere ontwikkelingen richten zich op een stabiele plasmaboog en het minimaliseren van de hardheid van de snijkant. Voortman focust overigens ook bij het boren op zo min mogelijk nabewerking. De Rijssense machineproducent biedt bijvoorbeeld een automatische ontbraamunit op de boormachine aan.

Hoeveel radius is nodig?

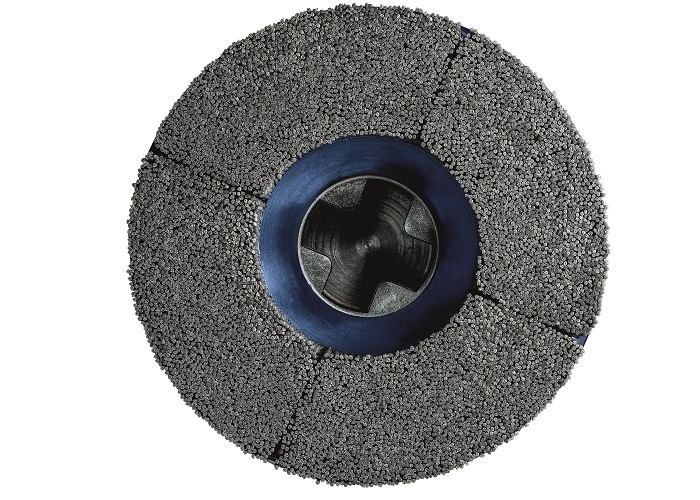

Vooralsnog blijft nabewerking echter gewoon nodig. En daarmee komen machines in beeld van fabrikanten zoals Lissmac voor het verwijderen van oxidehuid, ontbramen, afronden en slijpen. Vooral het voorbereiden van de lasergesneden snijkanten op het coatingproces is een actueel onderwerp. Afronden is daar het parool. Stefan Krummenauer van Lissmac ging in zijn presentatie vooral in op ontstaan van roest door gebrekkige coatinglagen. Niemand wil roest zien en het geeft een slecht imago.

Roest ontstaat door een combinatie van oppervlaktespanning in de laklaag en een scherpe hoek, met als gevolg dat de coatinglaag op de hoek veel dunner is dan elders op de plaat. Het ontbramen en afronden van de kanten zorgt ervoor dat de laag overal even dik is. Maar hoeveel radius is er eigenlijk nodig om een coatinglaag overal even dik en sterk te doen zijn? Daarvoor bestaan diverse normen, die doorgaans spreken van een radius van 2 mm of meer. “Dat zijn echter geen eisen maar aanbevelingen”, aldus Krummenauer. Lissmac heeft zelf met een lakproducent uitgezocht hoeveel radius nu werkelijk nodig is bij natlakken en poederlakken. Tests hebben uitgewezen dat bij natlakken een radius van 1,5 mm voldoende is. Een grotere radius, waarvoor meer materiaal afgenomen moet worden, heeft geen effect meer op de kwaliteit van de coating en is dus overbodig. Voor poederlakken ligt de grens al bij 0,5 mm. Een grotere radius is zinloos. “De vraag is dan ook wat die normen waard zijn”, aldus Krummenauer, die zijn gehoor adviseerde om zelf testen te doen als de vraag naar de kwaliteit van de coating in relatie tot het afronden van de snijkanten aan de orde komt.

Volgens Krummenauer is kantafronding altijd verstandig. “Dat brengt weliswaar extra kosten met zich mee, maar die zijn te calculeren. Het voorkomt in ieder geval onvoorziene kosten.”

Uitgebreide demonstraties

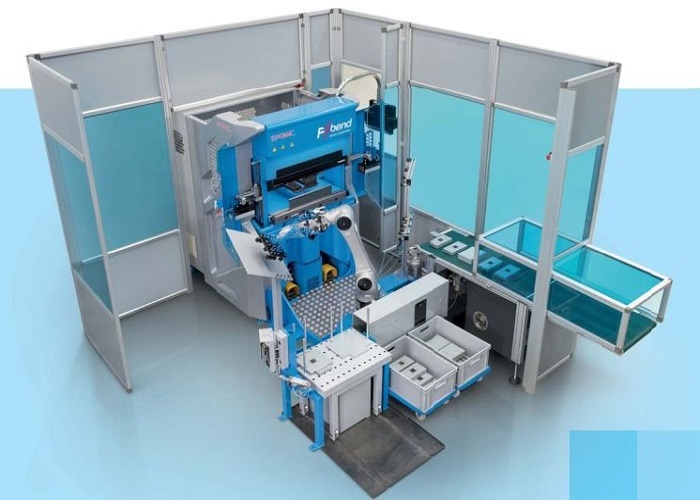

Na de lezingen volgden uitgebreide demonstraties in het Experience Center van Voortman. Lissmac had maar liefst vier machines meegenomen met verschillende mogelijkheden. Voortman demonstreerde live het boren en het snijden en de kwaliteit daarvan. Dat leverde interessante gesprekken en discussies op, niet alleen met de mensen van Lissmac en Voortman, maar ook tussen de deelnemers onderling.

| Hoge efficiencygraad bij Voortman maakt indruk |

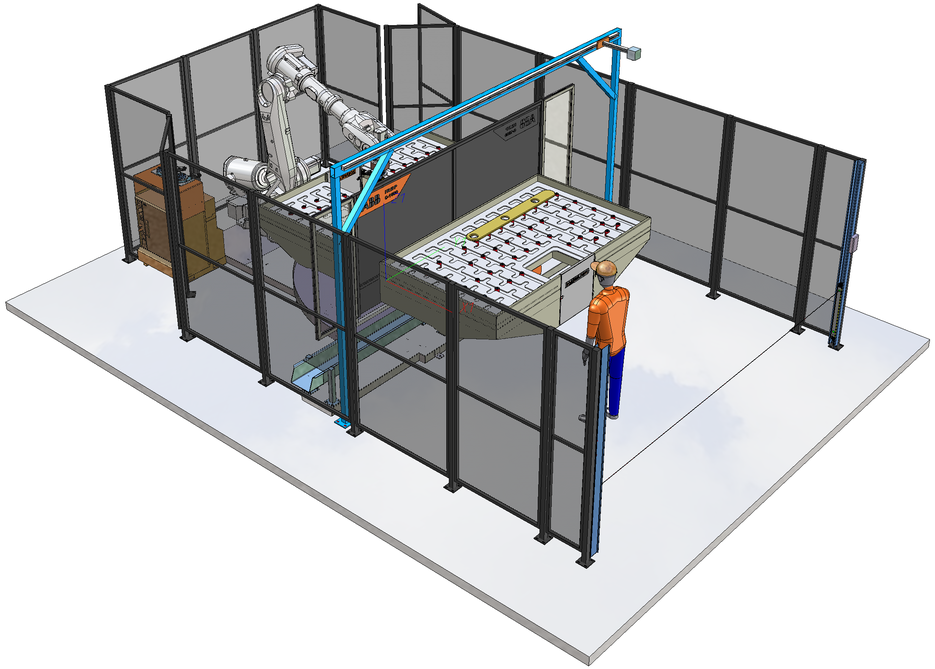

| Tussen de staalbouw en de machinebouw is sprake van een grote wisselwerking. Voortman Staalbouw werkt voornamelijk met machines en installaties, die door de machinebouwer zijn ontwikkeld en gebouwd. En de machinebouwer maakt weer gebruik van de ervaringen die daarmee worden opgedaan, om de machines verder te ontwikkelen. Opvallend in beide onderdelen: de hoge efficiencygraad. Zeker bij staalbouw worden door verregaande automatisering en machines met een hoge output de arbeidskosten per ton bewerkt staal zo laag mogelijk gehouden. Dat vergt wel flink wat (logistieke) ruimte voor, tussen en na de verschillende bewerkingen. Voortman Staalbouw beschikt over complete bewerkingslijnen voor het zagen, boren en markeren van profielen, die door slechts twee man wordt bediend. Op de plaatbewerking is zelfs één man voldoende. Die zorgt ervoor dat de juiste plaat op de snij/boormachine komt te liggen, verwijdert handmatig slak van de onderdelen, legt ze op de Lissmac schuurmachine en haalt ze daar weer af om ze in de juiste krat te leggen. |