Nieuw 3D-printcentrum Ford ondersteunt productie e-modellen

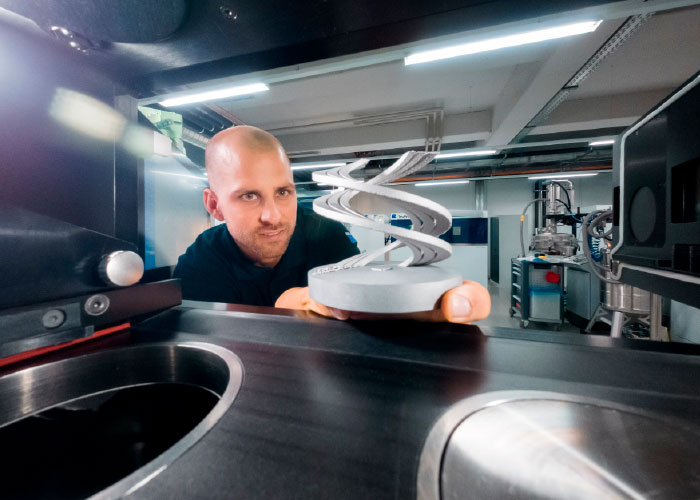

Ford opent in Keulen een nieuw 3D-printcentrum. Hier produceren 12 geavanceerde 3D-printers allerlei kunststof en metalen onderdelen. Dit zijn voornamelijk gereedschappen en houders voor de fabricageafdelingen.

Ford produceert in het 3D-printcentrum onderdelen van maar een paar centimeter lang en 30 gram zwaar, tot onderdelen van 2,4 meter lang, 1,2 meter breed en 1 meter hoog met een gewicht van 15 kilo.

Eind dit jaar rolt in Keulen het eerste volledig elektrische volumemodel van Ford in Europa van de band. De autofabrikant past ter voorbereiding niet alleen de productiefaciliteiten aan voor het Cologne Electrification Center, ook productieprocessen worden efficiënter en duurzamer gemaakt.

Gereedschappen en houders

De nieuwste innovatie is het 3D-printcentrum. Dit produceert onderdelen van maar een paar centimeter lang en 30 gram zwaar, tot onderdelen van 2,4 meter lang, 1,2 meter breed en 1 meter hoog met een gewicht van 15 kilo, die worden geproduceerd door de grootste 3D printer van het centrum. “We maken hier voornamelijk gereedschappen en houders voor onze fabricageafdelingen”, zegt Nurah Al-Haj-Mustafa, Ford-ingenieur voor 3D-printen. “Elk onderdeel kan compleet uniek zijn. Maar de kwaliteit en de eigenschappen van elke print zijn hetzelfde.” Het gaat bijvoorbeeld om meetinstrumenten voor het controleren van afmetingen, sjablonen voor het aanbrengen van het Ford-logo en in de toekomst ook enorme grijpconstructies als hulpstukken voor robots bij de carrosseriebouw. Ook onderdelen voor pilot- en in kleine serie geproduceerde auto’s kunnen worden geprint in het nieuwe 3D-printcentrum.

Minder materiaal nodig

3D-printen is niet alleen flexibel, maar kan ook tijd en geld besparen bij kleine hoeveelheden: tot wel 80% vergeleken met het conventionele spuitgietproces. Vooral het maken van de benodigde mal is erg ingewikkeld. Er zit ook een duurzaamheidsaspect aan: voor 3D-printen is aanzienlijk minder materiaal nodig, en korrelresten kunnen opnieuw worden gebruikt. Het team Manufacturing and Materials bij het Ford Research and Innovation Center in Aken werkt momenteel aan een pilotproject voor het recyclen van het granulaat dat wordt gebruikt voor 3D-printen.

Catalogus printbare onderdelen

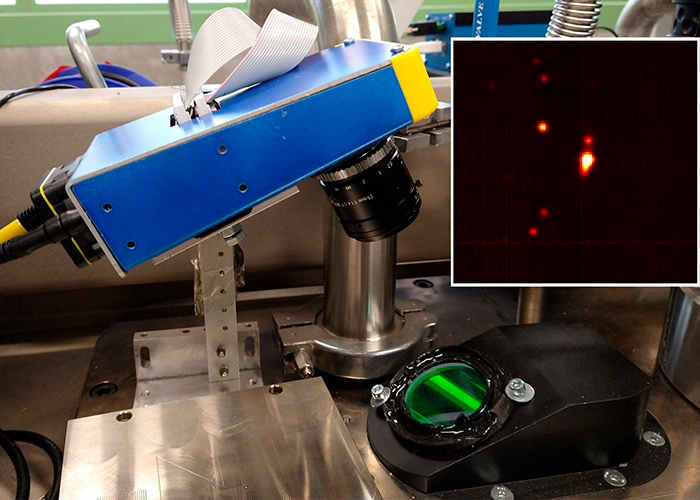

Het 3D-printproces wordt al lang toegepast bij Ford in Keulen. Al in de jaren negentig van de vorige eeuw begonnen de ingenieurs van het ontwikkelingscentrum in Merkenich met het 3D-printen van onderdelen voor testvoertuigen een prototypes. In 2019 slaagde het Ford Research and Innovation Center er bijvoorbeeld in het grootste metalen onderdeel ooit te 3D-printen. Dat was een aluminium inlaatspruitstuk voor een Ford F-150 die was omgebouwd door wijlen driftlegende Ken Block.

Bij de Ford-fabriek in Valencia heeft een speciaal team in het 3D-printlab een catalogus van 5.000 printbare onderdelen samengesteld. Die bieden oplossingen voor verschillende stadia van het fabricageproces in de fabriek. Alleen al in 2021 heeft de afdeling in totaal 20.000 geprinte onderdelen gemaakt. Werknemers kunnen benodigde onderdelen aanvragen of voorstellen doen voor nieuwe onderdelen.

Onderdelen voor productie EV’s

Nieuw en bijzonder aan het 3D-printcentrum in Keulen is het netwerk met de andere afdelingen en de laagdrempelige toegang. Elke medewerker van Ford kan een aanvraag indienen via een app. Daarbij kunnen ze een eigen tekening van het gewenste onderdeel meesturen of een beschrijving van waarvoor ze het nodig hebben. “We gebruiken een start-up benadering met korte lijnen en weinig bureaucratie”, zegt Oliver Färber die als manager van de motorenfabriek verantwoordelijk is voor de afdeling met het 3D-printcentrum. “De onderdelen die worden aangevraagd door de werknemers, worden vervolgens speciaal ontworpen door het 3D-printteam en kunnen daardoor heel snel worden geproduceerd.”

Er is bijvoorbeeld al een portierrandbeschermer gemaakt die op dit moment wordt getest in de eindassemblage en die in de toekomst mogelijk bij andere stations wordt gebruikt. Ook wordt er een ergonomisch verbeterd hulpmiddel voor het installeren van airbags getest. Er worden al onderdelen geprint voor de toekomstige productie van ons eerste e-model ‘made in Cologne’. Op dit moment worden 1.800 hulpmiddelen voor stootbescherming gemaakt voor het nieuwe portiertransportsysteem. Die zorgen ervoor dat de portieren tijdens het transport naar de lijn niet beschadigd raken.