Nieuwe drie-asser geeft Pi Metal Parts meer capaciteit en nauwkeurigheid

Pi Metal Parts in Reusel heeft een nieuwe drie-asser van Hedelius in gebruik genomen. De Forte 85 Single 1620 vervangt een oudere drie-asser die niet meer aan de gewenste nauwkeurigheden en bewerkingen kon voldoen. Met de nieuwe Hedelius kan de toeleverancier van fijnmechanische componenten en matrijzen grotere werkstukken bewerken en zonder automatisering langer onbemand produceren.

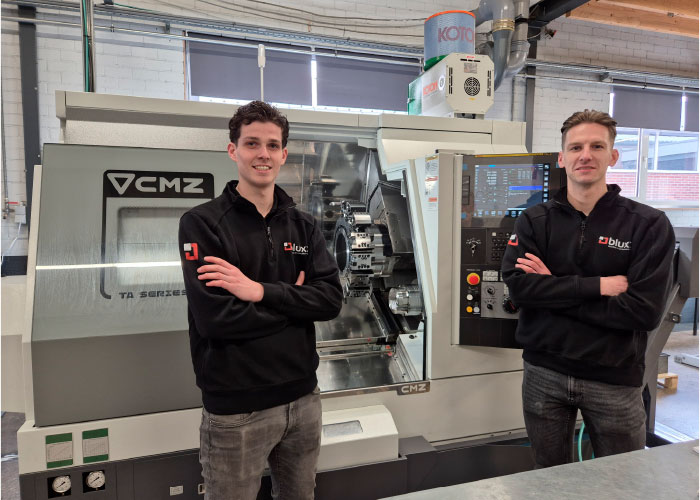

Thomas Sanders naast de nieuwe, drie-assige Forte 85 Single 1620 van Hedelius. “De machine is stabieler, nauwkeuriger en geeft ons meer bewerkingsmogelijkheden.”

Pi Metal Parts ervaart dat de vraag naar nauwkeurig werk toeneemt. Om die vraag te kunnen beantwoorden moet het bedrijf investeren in nieuwe machines en mogelijkheden. “Nauwkeurigheid wordt steeds belangrijker. Niet alleen qua maatvoering, maar ook op het gebied van oppervlaktekwaliteit nemen de eisen toe.

Tevens worden vormen steeds complexer gemaakt, waardoor de mogelijkheden van het bestaande machinepark op de proef wordt gesteld. Werk dat voor enkele jaren geleden normaal was, voldoet nu niet meer aan de eisen. Om die reden hebben we de twintig jaar oude freesmachine vervangen door een stabiele drie-asser van Hedelius”, zegt Thomas Sanders, directeur van Pi Metal Parts.

Groter en nauwkeuriger

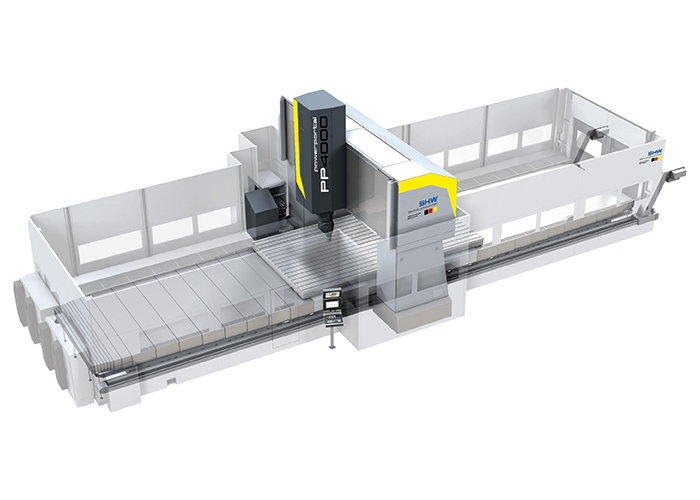

Een belangrijke reden voor Pi Metal Parts om voor de Hedelius Forte 85 Single 1620 te kiezen was het grotere bereik van de drie-assige freesmachine. Het bereik van 1.620 mm x 850 mm x 700 mm (XxYxZ) geeft de mogelijkheid om grotere matrijzen te bewerken, een wens die al langere tijd op het wensenlijstje staat van de toeleverancier. Daarnaast staan nauwkeurigheid en stabiliteit hoog op de agenda. Sanders: “Omdat de vorige freesmachine niet nauwkeurig genoeg was, konden we de machine niet meer optimaal benutten met als gevolg dat de spindel regelmatig stil stond.

De nieuwe Hedelius kunnen we nu wel helemaal volplannen. Niet alleen voor het zwaardere werk, maar juist ook voor nauwkeurige toepassingen.” Sanders vertelt dat de interesse eerst uit ging naar een vijfasser van Hedelius vanwege de extra mogelijkheden. “Vanwege de tafelzwenking geeft een vijfasser meer vrijheid in de producten die je in één opspanning kunt produceren. Echter gaat een dergelijke bewerkingsmachine gepaard met een hogere investering.

Daarom hebben we in samenwerking met Promas, dat de machines van Hedelius vertegenwoordigt, ons werkportfolio onder de loep genomen en geconcludeerd dat een drie-asser voor ons werk perfect voldoet. In het achterhoofd zit overigens nog altijd een vijfasser, maar dat is iets voor de toekomst.”

Dankzij het grote bereik van de nieuwe drie-asser kan Pi Metal Parts grotere werkstukken of meerdere kleine werkstukken onbemand produceren.

Gereedschappen

De Forte 85 Single 1620 is uitgerust met een gereedschapsmagazijn met ruimte voor 80 gereedschappen, een koelsysteem met een grote 900 liter tank met papierbandfilter, een 3D-meettastsysteem en een direct aangedreven spil met een vermogen van 29 kW, een inwendige koeling en een maximaal toerental van 14.000 min-1. Verder zit het Formingstar pakket op de machine.

Dit pakket heeft Promas als optie geadviseerd om een betere oppervlaktekwaliteit te realiseren. Formingstar is een ontwikkeling van Hedelius die op basis van krachtmetingen automatisch de voeding aan kan passen. Zo past het bijvoorbeeld de snelheid aan bij een radius. “De Forte 85 Single 1620 is vanuit de basis al een hele complete machine met een hoge stabiliteit.

Ook de ergonomie is optimaal dankzij de korte afstand van de deur tot de tafel, waardoor de bediener heel dicht op het werkstuk kan komen. De belangrijkste opties die we in dit geval hebben geadviseerd zijn een sterkere spindel om iets meer koppel te krijgen en het Formingstar systeem”, vertelt Alex de Gelder, technisch adviseur bij Promas.

Qua besturing maakt Pi Metal Parts gebruik van Heidenhain. Alle bewerkingsmachines in het machinepark zijn hiermee uitgerust. Zo kunnen niet alleen de verspanende gereedschappen uitgewisseld worden tussen machines, maar ook de programma’s. Daarmee wordt een hoge flexibiliteit gerealiseerd.

Half automatiseren

Hoewel Pi Metal Parts de nieuwe Hedelius niet heeft geautomatiseerd, draait de machine toch in de onbemande uren door. Werkstukken met lange bewerkingstijden worden tijdens de dagdienst klaargezet voor onbemande productie in de avond en nacht. Daarnaast maakt de toeleverancier optimaal gebruik van de grote bewerkingstafel door de machine te beladen met meerdere producten die stuk voor stuk onbemand geproduceerd worden. “Met deze vorm van half automatiseren kunnen we de hele nacht manarm produceren. Daardoor is pallet- of productautomatisering voor ons op dit moment nog niet interessant.”

Pi Metal Parts viert jubileum

In 2001 is Thomas Sanders samen met zijn broer gestart met Internationale Vormenfrezerij Sanders. Vanaf de start heeft de focus gelegen op het 3D-freeswerk van fijnmechanische componenten en matrijzen.

Door de jaren heen breidde het klantportfolio snel uit, het aantal werknemers nam gestaag toe en het machinepark werd groter. Vorig jaar was het voor Sanders tijd om het bedrijf verder te professionaliseren en daar hoorde een nieuwe naam bij: Pi Metal Parts. ”Na 18 jaar de naam Internationale Vormenfrezerij Sanders gevoerd te hebben, was het tijd om de familienaam te wijzigen in een merknaam. De nieuwe naam past beter bij de internationale markt waarin we actief zijn.

We zijn twee jaar bezig geweest met de rebranding. Naast de nieuwe naam zijn ook het logo, de website en de huisstijl aangepast. De nieuwe naam correspondeert beter met de werkzaamheden die we doen en wat we graag willen uitstralen naar onze (internationale) klanten”, besluit Sanders.