Nieuwe machines van Dormac helpen Lebrun bij het maken van scherpe keuzes

Lebrun, een toeleverancier van draai- en freeswerk met vestigingen in Broek in Waterland en Huissen, heeft het verschrikkelijk druk.

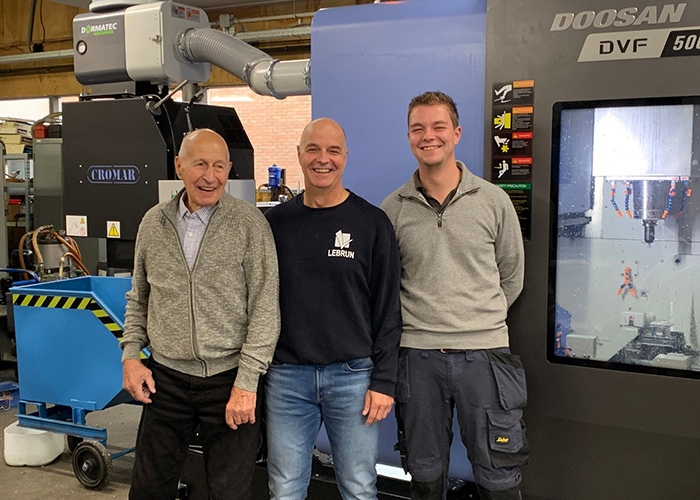

Drie generaties Lebrun bij het nieuwe 5-assig simultaan bewerkingscentrum DVF 5000 van DN Solutions dat meerdere bewerkingen achter elkaar kan uitvoeren. V.l.n.r. Hannes, Edwin en Julian Lebrun.

Zo druk zelfs dat eigenaar Edwin Lebrun en QA manager Geerald Plaggenborg zich gedwongen zien scherpe keuzes te maken. De volumes moeten naar beneden, de meerwaarde van de producten moet omhoog. De recente investeringen in een 5-assig simultaan bewerkingscentrum en een langdraaimachine van DN Solutions, allebei geleverd door Dormac, passen uitstekend in deze toekomstvisie.

Edwin Lebrun heeft het metaalbewerkingsbedrijf in 1993 overgenomen van zijn vader Hannes, die er al in 1956 mee is begonnen. De opvolging van het familiebedrijf lijkt ook gewaarborgd, want Edwin’s zoon Julian is reeds als zzp’er in dienst. “Hij heeft het wel in zijn vingers”, zo heeft Edwin (61) al geconstateerd.

Begonnen als draaierij

Lebrun is begonnen als een draaierij in Amsterdam-Noord. Begin jaren zeventig verhuisde het gezin naar Broek in Waterland en een paar jaar later volgde de draaierij. Dat was toen nog een bedrijf waar zo’n 15 kleine draaibanken keurig naast elkaar stonden, hetgeen prima paste in het nieuwe onderkomen. Geleidelijk aan is daar echter verandering in gekomen, sinds in 1983 de eerste CNC-machine kwam. ‘Dat is de eerste én de laatste die ik koop’, zei vader Hannes toen. Hij had het mis. De twee nieuwe machines van DN Solutions zijn al de CNC-machines nummer 25 en 26 die Lebrun heeft gekocht.

De huidige machines zijn een stuk groter dan de draaibanken van vroeger. Ze passen dan ook maar net in de productieruimte. “Je moet bij ons even door de entourage heen prikken”, zegt Geerald Plaggenborg. “Dit gebouw is eigenlijk niet geschikt voor wat we doen. We zijn uit ons jasje gegroeid. We hebben een mooi machinepark waarin we constant investeren.”

Sterke punten

Lebrun is groot geworden met flexibiliteit, kwaliteit en trouw aan de klant. Klantentrouw is een groot goed maar heeft ook een keerzijde. Je kunt eigenlijk geen ‘nee’ zeggen als een vaste klant met een order komt, die je eigenlijk niet aan kunt. Lebrun wordt momenteel overspoeld met orders. Dat in combinatie met het personeelstekort leidt er toe dat bij een aanzienlijk percentage van de producten niet aan de levertijden kan worden voldaan. “De hoeveelheid werk die we hebben past niet bij onze capaciteit”, constateren Lebrun en Plaggenborg. Ze zijn dan ook bezig met het maken van een schifting.

Bij het maken van de keuzes geldt als belangrijkste criterium de vraag: waar zijn we goed in? Dat is volgens Plaggenborg allereerst het analyseren van de maakbaarheid van producten. “We kunnen snel inschatten of het maken van een bepaald product überhaupt haalbaar is voor ons. Verder zijn we goed in complex en nauwkeurig werk. We hebben kennis van materialen én het productieproces. We weten precies wat er gebeurt als we RVS, Inconel of messing bewerken. En we leveren voor onze klanten altijd de juiste kwaliteit. Als een klant werk met een rapportcijfer 10 wil, dan krijgt hij dat. Maar als hij bereid is genoegen te nemen met een 6, dan kan dat ook. Verder ontzorgen we de klant van het hele productieproces; tot en met alle oppervlaktebehandelingen aan toe, waarvoor we een uitstekend netwerk hebben.”

Met al deze kwaliteiten beweegt Lebrun nu toe naar markten als de medische wereld, drukapparatuur, machinebouw, gasindustrie en defensie-gerelateerde producten. Dat zijn allemaal markten die vragen om ISO 9001. Daarom is Lebrun hier momenteel druk mee bezig. De opzet is vanaf juli 2023 live te zijn volgens deze certificering. Ondertussen wordt ook een nieuw ERP-systeem geïmplementeerd. Hiermee zal al vanaf 1 januari worden gewerkt. “We zijn echt bezig een goede structuur in het bedrijf aan te brengen”, zegt Lebrun. “We halen tools binnen waarmee ook mensen met minder vakmanschap kunnen werken. En we gaan dus afscheid nemen van bepaalde productgroepen, het relatief eenvoudige werk. We gaan ons concentreren op mooie, nauwkeurige producten met meerwaarde. Daarmee hopen we een stempel te drukken op de markten waarin we willen zitten.”

Nauwkeurige 5-asser DVF 5000

De twee nieuwe machines die Dormac afgelopen zomer heeft geïnstalleerd passen naadloos in deze ontwikkeling. In Broek in Waterland is het machinepark aangevuld met een DVF 5000 van DN Solutions. Dit is een 5-assig simultaan bewerkingscentrum dat meerdere bewerkingen achter elkaar kan uitvoeren. De DVF 5000 heeft een hoge precisie, waardoor Lebrun met nog kleinere toleranties kan werken. “Dit is voor ons echt een stap vooruit met 5-assig bewerken. We hebben reeds een 5-asser van Litz, maar die heeft geen linialen en is daarom minder nauwkeurig. De nieuwe machine heeft wel linialen en bovendien een Heidenhain besturing voor een hoge nauwkeurigheid. De mogelijkheden zijn dus vele malen groter. Ook is de machine uitgerust met een Blum laser, die de gereedschappen meet en kijkt naar slijtage en breuk, en hogedruk spindelkoeling. Dat alles maakt de machine rustiger, stabieler en sterker.”

Stabiele langdraaier PUMA ST20GS II

Ook de nieuwe langdraaier die in de vestiging in Huissen is geplaatst betekent een flinke stap vooruit. Het is een PUMA ST20GS II, een stabiele langdraaimachine, die net als de nieuwe 5-asser een hoge precisie heeft, waardoor Lebrun met nog kleinere toleranties kan werken dan op de andere langdraaiers in Huissen. Die zijn wel superflexibel, maar minder stabiel. Bij de nieuwe machine kost het opbouwen wat meer tijd, waardoor hij vooral geschikt is voor grotere series. Want eenmaal opgebouwd is de sterke machine qua verspaningssnelheid veel sneller op het product waarvoor hij is gekocht. “De bewerking van dat product is van 50 naar 42 seconden gegaan. En het komt er mooier af: braamvrij en met strakke schroefdraden en zeskanten.”

De langdraaiautomaat met stafaanvoer draait al dag en nacht en de 5-asser is voorbereid op automatisering. Beide machines bevallen goed, maar zeker de 5-asser is Lebrun nog echt aan het testen en uitvogelen. “Als we alles goed onder controle hebben, hopen we veel 5-assig simultaan werk binnen te krijgen. Dat gaat zeker lukken want we kunnen dat werk prima programmeren en het ook heel goed frezen op onze machines.”