Nieuwe plaatbewerkingslijn Prima Power zet Gamko op voorsprong

De producent van horeca-koelmeubelen Gamko uit Etten-Leur heeft onlangs een groot bedrag geïnvesteerd in een geautomatiseerde pons- en buiglijn. De lijn is geleverd door Prima Power en leent zich voor de (bijna) onbemande, flexibele productie van dunne plaatdelen in relatief kleine series.

Productietechnisch gezien was het een ‘grote sprong voorwaarts’. Met de investering in een grote flexibele lijn van Prima Power overbrugde Gamko in één keer twee decennia ontwikkeling in plaatbewerking. En stelde daarmee de concurrentiepositie, als vanouds gebaseerd op kwaliteit, design en bewuste keuze voor productie in Nederland, weer voor vele jaren veilig. “We waren best in staat om met onze stand-alone pons- en buigmachines de vereiste kwaliteit te realiseren”, zegt operations manager Jos ten Brink. “Onze Technische Dienst voerde soms huzarenstukjes uit om de machines aan de praat te houden. Maar met twintig jaar oude machines kun je natuurlijk niet optimaal produceren, laat staan een verregaande vorm van automatisering invoeren.”

Marktleider

Gamko ontwikkelt, produceert en installeert al meer dan een halve eeuw professionele koelingen voor horeca-, catering- en recreatiebedrijven die over de gehele wereld aftrek vinden. Het succes – op het gebied van drankenkoeling mag de onderneming zich marktleider noemen – is volgens de website onder meer te danken aan het ‘stijlvolle design met duurzame techniek’ en de voortdurende aanpassing aan de veranderende wensen van de markt.

In 2008 werd Gamko opgenomen in de Refrigeration Group van Illinois Tool Works (ITW), een Amerikaans conglomeraat van meer dan 800 bedrijven die overigens zelfstandig en onder eigen naam opereren. ITW wilde investeren in de nieuwkomer, maar eerst moest Gamko maar eens bewijzen dat het een gezonde onderneming was die in staat was aan de hoge Amerikaanse eisen te voldoen.

“Dat konden we, probleemloos”, zegt Ten Brink. “Daarmee kregen we groen licht voor een moderniseringsslag. Hoe ga je die dan invullen? We zijn om te beginnen gaan rondneuzen bij onze machineleveranciers. Op het programma stond allereerst de vervanging van het hart van onze plaatwerkproductie, de pons- en paneelbuigmachines. Dan kun je twee richtingen uit: nieuwe machines aanschaffen die beter en sneller zijn dan de oude, of investeren in een flexibele productielijn waarin alle bewerkingen zijn geïntegreerd. Het dilemma ponsen of laseren deed zich niet voor: het overwegend dunne plaatwerk is bedekt met een beschermende folie zodat lasersnijden niet in aanmerking komt. Nadat we in samenwerking met Prima Power een aantal simulatieproeven hadden gedaan bleek dat om een aantal redenen – waaronder een kortere terugverdientijd – veruit de beste oplossing. Wel een uitdaging, trouwens, met 2500 verschillende plaatdelen…”

Efficiënte plaathandling

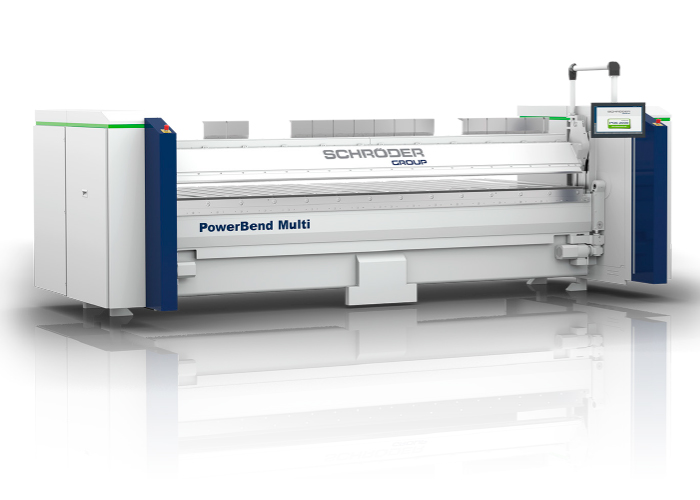

Overigens was naast Prima Power nog een tweede leverancier in beeld, namelijk de fabrikant van de oude machines. In het najaar van 2014 werden van beide fabrikanten systemen ‘live’ bekeken op de plaatbewerkingsbeurs Euroblech in Hannover. Een van de zaken die de balans naar de installatie van Prima Power deden omslaan was de relatief simpele en efficiënte wijze van de plaathandling tussen het pons- en buiggedeelte van de lijn. De geponste platen worden uit de ponsunit (SGE) naar een bufferstation gevoerd en van daaruit naar de buigeenheid (EBE). In de voor Gamko uitgewerkte configuratie kunnen de platen vanuit dit tussenstation ook worden overgebracht naar twee stand-alone kantbuigmachines voor omzettingen groter dan 165 mm, de maximale capaciteit van de buigunit. De handmatig bediende kantbanken, die nu nog wat achteraf zijn opgesteld maar straks aanpalend aan de installatie komen te staan, worden daarnaast ook ingezet voor kleine onderdelen. Het bufferstation fungeert tevens als aflegplaats voor compleet bewerkte plaatdelen.

Aan het begin van de lijn bevindt zich een hoogbouwmagazijn met dertien posities voor standaardplaten. Van daaruit worden de platen overgebracht naar de ponsunit die in een geluidscabine is ondergebracht. De meerprijs hiervoor is slechts een fractie van de totale investering, maar de geluidsreductie geeft volgens Ten Brink een enorme verbetering van de werkomstandigheden.

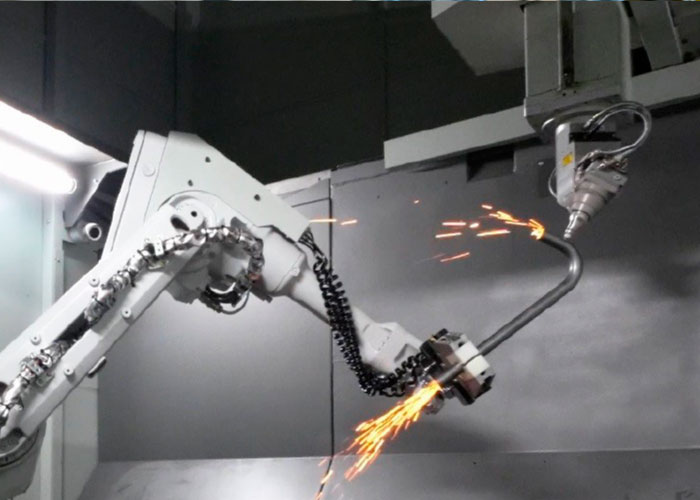

De ponsrevolver heeft 16 posities voor in totaal 32 gereedschappen waarvan acht indexeerbaar en twee multitools. Overwogen wordt nog om een zogenaamd Wilson-wheel in de revolver op te nemen voor het aanbrengen van verstevigingsrillen in de plaatdelen. De bewerkte platen worden met een ontlaadrobot naar het bufferstation overgebracht en van daaruit naar de buigunit of de kantbanken (sommige delen krijgen op beide een bewerking), waarbij het streven is de buigunit – die trager werkt dan de ponsunit – continu van producten te voorzien. Vóór de buigunit bevindt zich een kantelstation: sommige plaatdelen worden van de ene zijde geponst en moeten omgedraaid worden voor de buigbewerking.

Nieuwe producten ontwikkelen

Ten Brink: “Deze installatie stelt ons in staat concurrerend in Nederland te blijven produceren. De stap van stand-alone naar deze lijn met geïntegreerde bewerkingen betekent in de eerste plaats een grote productiviteitsverhoging, met naast de bestaande tweeploegendienst een ‘lights out shift’. We kunnen kleine series – honderd stuks is al veel – efficiënt en deels onbemand produceren. De hele installatie kan straks door één fte worden bediend. En we zijn van de hydrauliek af; juist omdat de oude, degelijke machines zo lang meegingen, hadden we op den duur last van lekkage. De nieuwe installatie is servo-elektrisch aangedreven en bespaart ook nog een flink op energie: het verbruik ligt ruwweg op een kwart vergeleken met vroeger. Verder is het spectrum aan bewerkingsmogelijkheden van deze nieuwe lijn zo breed dat er ook productontwikkeling in het verschiet ligt, waarbij we graag gebruik maken van de expertise van Prima Power.”