Nieuwe techniek versterkt circulaire principes

Brink Industrial in Hoogeveen is een koploper op het gebied van circulair produceren. Alle producten die de specialist in dunne plaat onder het eigen merk Lune (afvalbakken) in de markt zet, zijn al circulair. Ook de toelevertak gaat steeds meer in die richting. De focus op circulariteit zorgt voor sterke groei en om deze te kunnen bijbenen (en te stimuleren) doet Brink Industrial een miljoeneninvestering in een automatische Prima Power LPBB productielijn met magazijn, laser/ponsmachine, robotafleg- en -inlegcentrum en buigcentrum. Deze investering sluit aan bij de circulaire principes en is tegelijk een reuzenstap richting Industrie 4.0.

Directeur Wido van den Bosch van Brink Industrial voelt zich nog vaak een roepende in de woestijn als het gaat over circulair produceren in de metaalsector. Maar de ontwikkeling die is ingezet naar nieuwe manieren van werken, waarbij de nadruk ligt op het voorkomen van afval en verspilling, is volgens hem onontkoombaar; iedereen zal er aan moeten geloven. Brink Industrial heeft de omslag naar circulair jaren geleden al ingezet. Toen Van den Bosch aantrad, had het bedrijf de crisis maar ternauwernood overleefd. Onder zijn leiding is de organisatie omgeturnd van een productie-georiënteerd bedrijf naar een marketing/verkoop georiënteerd bedrijf met circulariteit als speerpunt. Zagen diverse mensen dat aanvankelijk nog als een hobby van de baas, al snel bleek het een recept voor stormachtige groei.

Marktleider met Lune afvalbakken

De circulariteitsgedachte is allereerst toegepast op de eigen Lune afvalbakken. Van den Bosch: “Met Lune leggen we het accent op duurzaamheid, circulariteit en scheiden aan de bron. Daarmee zijn we markleider geworden in Nederland en boeken we steeds meer succes in Europa. Gemeenten kiezen voor Lune producten in hun straten en parken, ministeries en andere overheidsinstanties hebben onze afvalbakken in hun kantoren staan. Onze afvalbakken zijn niet de goedkoopste, maar hebben wel de beste kwaliteit en functionaliteit. En ze zijn circulair, dat wordt steeds meer geëist in aanbestedingen.”

Circulair toeleveren

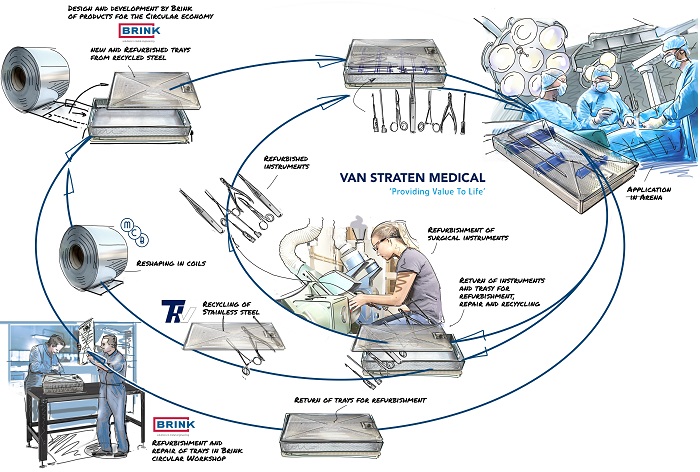

Naast Lune voert Brink Industrial ook het eigen merk Artola voor barbecues en andere outdoor living producten. Daarnaast is de Drentse specialist in dunne plaat toeleverancier. Ook hier is het bedrijf dankzij haar circulaire focus betrokken bij diverse mooie projecten. Zo worden voor Van Straten Medical, producent en leverancier van chirurgische instrumenten en wegwerpartikelen, instrumentennetten geproduceerd, dat zijn rekjes voor operatiegereedschappen. Deze zijn lichter en sterker dan alternatieven maar bovenal na gebruik te refurbishen of te recylcen, waarmee de materiaalketen is gesloten. Ziekenhuizen besparen hiermee enorme bedragen op hun afvalkosten. Een ander voorbeeld is Cloud Garden. Brink Industrial heeft samen met dit bedrijf de circulaire Green Wall voor aangename werkomgevingen geproduceerd. Deze wanden voor planten worden gemaakt van circulair RVS in plaats van kunststoffen met een korte levenscyclus. Van den Bosch ziet zo veel perspectief in deze manier van toeleveren dat hiervoor nu het nieuwe onderdeel Made Circulair by is opgezet. “Hiermee helpen we onze klanten met het circulair maken van hun propositie. We hebben inmiddels zoveel ervaring en kennis dat we daar goed in kunnen adviseren.”

Hele fabriek op zijn kop

Alle ontwikkelingen bij Brink Industrial gaan gepaard met een stevig investeringsprogramma, waarbij de hele fabriek op zijn kop wordt gezet. Als toeleverancier hanteert het bedrijf de filosofie dat het een one stop shop wil zijn, die de klanten van A tot Z kan bedienen. Dat betekent dat het alle technieken voor het bewerken van dunne plaat moet kunnen aanbieden. Er staan dan ook dik 160 machines in de productieruimte van ruim 10.000 vierkante meter. Maar daar gaat nu flink het mes in. Een aantal machines is al verhuisd naar een logischer plek. Andere machines zijn al uit de productie genomen en in een ongebruikte hoek opgeslagen. Als ze een jaar niet worden gebruikt, gaan ze weg. Een deel van het magazijn is afgebouwd om ruimte te maken voor een montageplein.

Volautomatische productielijn

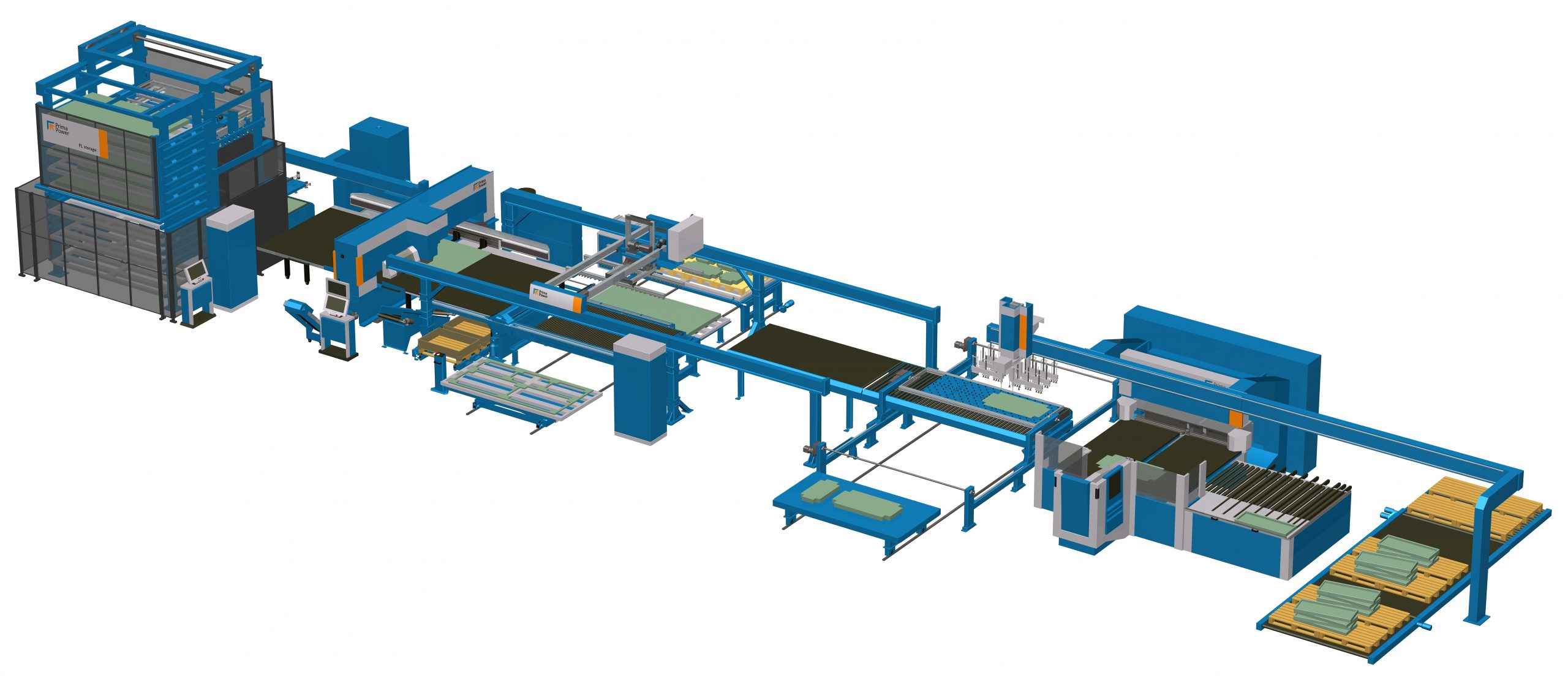

Andere machines – de ponsopstellingen – staan op de nominatie om plaats te maken voor de nieuwe volautomatische LPBB lijn, die in het voorjaar van 2020 komt. Deze 40 meter lange productielijn, die is uitgelegd op standaard grootformaat platen van 3 x 1,5 meter, bestaat uit vier modulaire componenten: vanuit het platenmagazijn gaat het materiaal naar de laserponsmachine (met een 3 kW fiberlaserbron). Vandaar gaat het gros van de gesneden en/of geponste producten naar het buigcentrum dat tot maximaal 210 mm hoog kan zetten. Het vierde onderdeel van de lijn, een robotafleg- en -inlegcentrum, kan echter ook producten wegleggen voor andere bewerkingen (bijvoorbeeld op een kantbank) en deze dan later weer in de lijn invoeren.

Grote flexibiliteit

“We halen hiermee de nieuwste techniek in huis”, zegt Van den Bosch. “De lijn is makkelijk te programmeren en het omstellen gaat snel en automatisch waardoor allerlei verschillende producten door elkaar heen kunnen worden geproduceerd. De robot kan ook platen omkeren ten behoeve van een bepaalde zetting of om gecoate platen op hun goede kant naar het buigcentrum te transporteren. Dat alles geeft ons een grote flexibiliteit en een hoop efficiency. Alle producten die op deze lijn worden gemaakt zijn van hoge kwaliteit en we hebben geen onnodige voorraden meer doordat we one piece flow produceren. Daarbij produceren we veel minder afval en besparen we gigantisch veel energie dankzij de moderne machinetechnieken van Prima Power. Dat sluit aan bij onze circulaire principes. Wat ons ook aanspreekt, is de modulariteit van de lijn. Hij bestaat uit vier modulaire componenten, die we makkelijk kunnen uitbreiden dan wel vervangen.”

Brink Industrial produceert voor Van Straten Medical, producent en leverancier van chirurgische instrumenten en wegwerpartikelen, instrumentennetten. Deze zijn na gebruik te refurbishen of te recylcen, waarmee de materiaalketen is gesloten.

Behoud van arbeidsplaatsen

Brink Industrial maakt met de lijn ook een reuzensprong richting Smart Industry. Ondanks het relatief kleine magazijn kan de lijn dag en nacht produceren, zonder dat hiervoor een drieploegendienst nodig is. Het engineeringbureau laadt de juiste programma’s, er zit videobewaking op de lijn en de operator krijgt een signaal op zijn telefoon dat hij een pakket moet laden. “Deze lijn kan door een halve man worden bediend”, zegt Van den Bosch. “Die doet straks al het werk waar voorheen zes mensen nodig waren. Dat is de kant die we op moeten. We hebben zo’n 60 á 70 medewerkers en moeten met hetzelfde aantal mensen veel meer gaan doen. Deze lijn zorgt niet voor extra werkplekken maar wel voor het behoud van arbeidsplaatsen. We moeten dit doen om concurrerend te blijven.” Van den Bosch is enthousiast over de rol van Prima Power. “Ze zijn heel transparant en reageren perfect op onze eisen en wensen. Tijdens bezoeken aan bedrijven die werken met soortgelijke productielijnen konden we praten met de ondernemers zelf en niet alleen met de verkoper van Prima Power. We zijn goed geadviseerd over de machines die het beste passen bij het materiaal dat wij bewerken (hoofdzakelijk 0,4 tot 3 mm dik plaatmateriaal) en de producten die we maken. Ze hebben alle producten gemaakt op hun machines met daarbij berekeningen geleverd, die we konden vergelijken met onze bestaande productiemethode.”

Eerste lasrobot

Het bevalt Van den Bosch ook dat Prima Power een open source politiek in software hanteert. Dat maakt het mogelijk om eenvoudig elementen van andere fabrikanten aan de lijn te knopen. En dat is prettig, want de LPBB lijn is niet de enige investering bij Brink Industrial. Er komt ook een nieuwe servo-elektrische kantbank eP 1030 van Prima Power met hoekmeetsysteem naast de lijn te staan. Ook is in november de eerste lasrobot in gebruik genomen. “Daarmee gaan we een leertraject in. We werken hieraan met een heel team, bestaande uit jonge, goed opgeleide mensen, die dit als een mooie uitdaging zien en zich hierin willen door ontwikkelen. Dat gaat echt een succes worden.” De lasrobot zal worden ingezet voor kleine lassamenstellingen: plantenbakken voor Cloud Garden, maar ook deksels op afvalbakken, die in kleine series vanaf 50 stuks worden gelast. De programma’s hiervoor worden op kantoor gemaakt en beschikbaar gesteld in de cloud en kunnen hier ook volledig worden gevolgd. Zo kan Brinks een constante laskwaliteit garanderen. Het grote investeringsprogramma heeft tot doel: kwaliteitsverbetering, betere procesbeheersing en kostenverlaging. Om dezelfde redenen is Brink Industrial ook bezig de sales te stroomlijnen. Er is een app in ontwikkeling waarmee de verkopers van de Lune producten op een tablet orders kunnen inboeken, die dan de hele binnendienst overslaan en meteen als een productieorder de fabriek in vliegen. Voor de Artola producten is al een portal ingericht waarin importeurs het juiste product kunnen configureren en bestellen. “Door dergelijke ontwikkelingen gaat de foutmarge onwaarschijnlijk naar beneden”, weet Van den Bosch.

De miljoeneninvestering in een automatische Prima Power LPBB productielijn met magazijn, laser/ponsmachine, robotafleg- en -inlegcentrum en buigcentrum sluit aan bij de circulaire principes van Brink Industrial en is tegelijk een reuzenstap richting Industrie 4.0.

Transparant naar klanten

Daarbij wil Brink Industrial volledig transparant zijn naar haar partners. Van den Bosch: “Wij gaan voor langdurige relaties en gezamenlijke innovatie. Wij zijn de productie van onze klanten, dus hoort het erbij dat zij die kunnen sturen. We maken afspraken over overhead en marge, daarna is alles transparant, zodat de klant kan begrijpen waar de kostendragers van zijn product zitten. Van daaruit kun je werken aan efficiency, waarbij we ook re-engineering en kostenengineering aanbieden, waarbij de klanten kunnen profiteren van onze ervaring om onze eigen producten zo efficiënt mogelijk te maken. Zo gaat de kostprijs omlaag zonder dat het ons pijn doet. Sterker nog: er zijn partners met wie we de afspraak hebben dat onze marge omhoog gaat als hun kostprijs omlaag gaat. De winst zit hem in de samenwerking, zo kom je samen verder.”