Norma verhoogt productiviteit kwaliteitscontrole

Norma Hengelo ontwerpt en produceert complete mechatronische systemen. Door de groei van het bedrijf en de diversificatie van activiteiten werden de CMM’s een knelpunt. Er moest een oplossing komen die ook grote onderdelen kan meten voor defensie en aerospace, om de druk op de CMM’s te verminderen.

“We zochten naar meetoplossingen die mobiel en steeds nauwkeuriger waren voor het scannen van grote onderdelen van meer dan 2m³”, aldus Take Zwat, teamleider kwaliteitscontrole. “Omdat onze klanten de top van hun sector vormen, vragen ze de grootst mogelijke nauwkeurigheid in kwaliteitscontrole op de systemen die wij voor hen maken: alle metingen op deze grote onderdelen moeten binnen 0,05 mm nauwkeurig zijn.”

Mobiele oplossing

Voordat Norma met Faro werkte, werden alleen conventionele lasermetingen en grote CMM’s gebruikt, die niet de vereiste mobiliteit boden. “We hadden een mobiele oplossing nodig die tijd en kosten bespaarde ten opzichte van onze toenmalige instrumenten. Met een mobiele oplossing zouden we het product kunnen meten waar het werd gebouwd, waardoor onze effectiviteit en productiviteit sterk zouden verbeteren”, vertelt Zwat. “Eén van onze partners had ons de producten van Faro aanbevolen en een demonstratie daarvan overtuigde ons.”

Productiviteitswinst

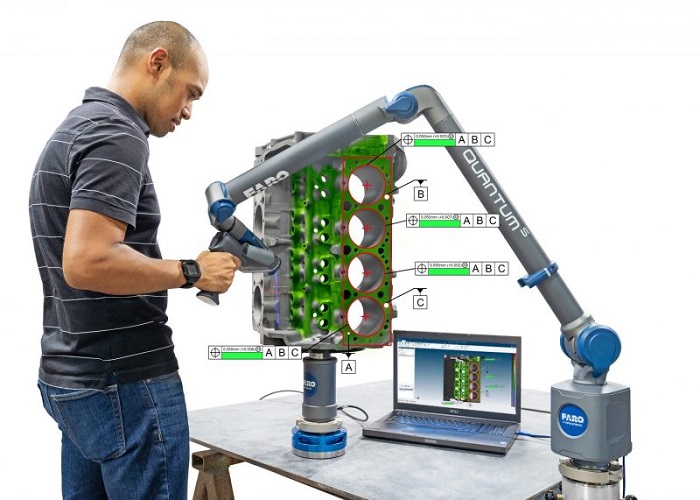

Norma gebruikt de veelzijdige Faro Edge Arm nu voor verschillende meettoepassingen voor grote onderdelen, zoals kwaliteitscontrole, inspectie van eerste exemplaren en positionering. De Edge Arm werd eerst gebruikt met de sonde voor een specifiek project voor de kwaliteitscontrole van radarbehuizingen (1,5m hoog x 1,8m breed x 0,6m diep) ter vervanging van de conventionele tijdrovende lasermethode. Zo kon de CMM worden ontlast, die op dat moment een knelpunt vormde. Voordat Norma de Edge Arm had, kostte het vier dagen en twee personen om één radarbehuizing te meten. Met de Edge is dit verminderd tot één persoon, die slechts twee dagen hoeft te scannen – een enorme productiviteitswinst.

De kwaliteitsafdeling gebruikt de Faro Edge als contactoplossing om de geometrie van geklonken ringen met een diameter van 4m te controleren, om te verzekeren dat de plaatsing van de motordragers precies goed is. De ingebouwde apparaatverplaatsingsoptie, die standaard geleverd wordt met de Faro CAM2 Measure 10 software, was nuttig bij het meten van zo’n groot onderdeel. Van geval tot geval heeft Norma de Edge ook ingezet als zowel contact- als contactloze oplossing voor reverse engineering van 2D-sjablonen, om de juiste vorm sneller in een CAD-programma te hebben. Een taak die in het verleden uren kostte, neemt met de Edge Arm slechts enkele minuten in beslag.

“Bij inspectie van eerste exemplaren van grotere onderdelen kunnen we de Edge ScanArm gebruiken als aanvullend instrument om een snel globaal beeld te krijgen van complexe, CNC-bewerkte onderdelen. We willen er zeker van zijn dat als ze de productie versnellen, dat wat we maken 100% juist is”, aldus Take Zwat. “Met de Edge ScanArm als aanvulling kunnen we hier zeker van zijn.”

Met de Edge ScanArm merkte het kwaliteitscontroleteam van Norma direct de voordelen van het systeem, zowel in productiviteit als in mobiliteit. “Dankzij dit apparaat hebben we een grote tijds- en kostenbesparing gerealiseerd ten opzichte van de oude meetmethoden”, legt Zwat uit. “Daarnaast hebben we onze mobiliteit verhoogd, omdat we nu ter plaatse bij klanten kunnen werken en snel nauwkeurige metingen kunnen bieden.”

Nu kan Norma Hengelo zijn bedrijfsontwikkeling uitbreiden. “We kunnen nu de grotere onderdelen, zoals de mallen, scannen met de ScanArm en andere instrumenten, zoals de CMM’s, productiever gebruiken voor andere onderdelen”, vervolgt Zwat. “De snelle feedback van de Edge ScanArm is een groot voordeel en de grotere mobiliteit die hij biedt is een goede aanvulling op onze meetoplossingen. We kunnen nu meer diensten op locatie aanbieden aan onze klanten en ook voor grotere onderdelen de hoogste mate van nauwkeurigheid leveren.”