Offline programmeren lasrobot voor kleine series gaat steeds beter

Offline programmeren en kleine series vormen bij lasrobots nog geen gelukkig huwelijk. Maar Aebi Schmidt Nederland in Holten maakt wel vorderingen. Hoe? Door modulair te ontwerpen en deel-lasprogramma’s te maken voor verschillende componenten. Technisch directeur Fred Harbers wil uiteindelijk naar ‘one piece flow’ en ‘first time right’ in zijn lasproces. “Het is niet eenvoudig om dat te bereiken en we zijn er ook nog lang niet. Om in voetbaltermen te spreken: we spelen nu op amateurniveau en willen naar de Champions League.”

Aebi Schmidt Nederland in Holten is onderdeel van de ASH Groep, die de ambitie heeft om in 2021 wereldmarkleider te zijn in producten en diensten voor het schoonhouden van de straat gedurende alle seizoenen. De vestiging in Holten is het oude Nido. Hier wordt strooiapparatuur ontwikkeld en geproduceerd om de winterse gladheid op straat te bestrijden.

Begin deze eeuw is Aebi Schmidt Nederland gestopt met lassen. De gedachte was – in navolging van de ontwikkelingen in de automotive – dat assembleren de toekomst was. Daarom werden de assemblageprocessen geoptimaliseerd volgens lean principes en werd het lassen uitbesteed. Maar in 2010 heeft Aebi Schmidt het lasproces toch weer in huis gehaald. Het transport van de gelaste constructies (een hoop lucht) in vrachtauto’s op diesel was uit milieu-oogpunt eigenlijk niet langer te verdedigen. En ook qua kostprijs en kwaliteit waren er goede argumenten om weer zelf te gaan lassen. Toen er een onderdelenmagazijn binnen de groep werd gecentraliseerd, kwam er ruimte vrij voor lasplekken en oppervlaktebehandeling. Aebi Schmidt begon met volledig handmatig lassen, maar had wel het voornemen om dat te gaan automatiseren.

Grote variatie aan onderdelen

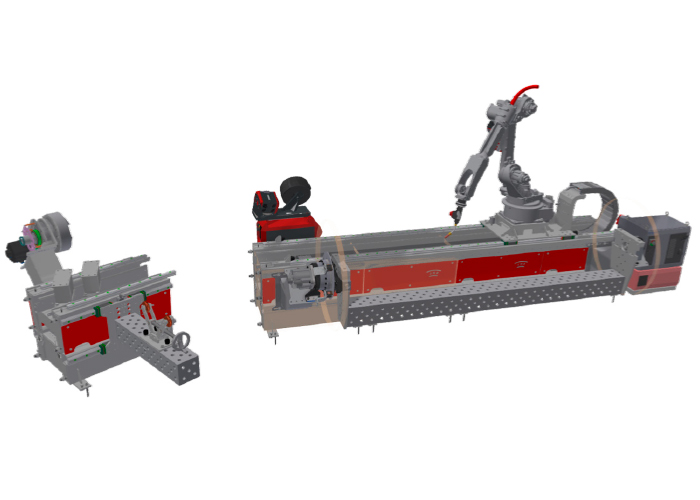

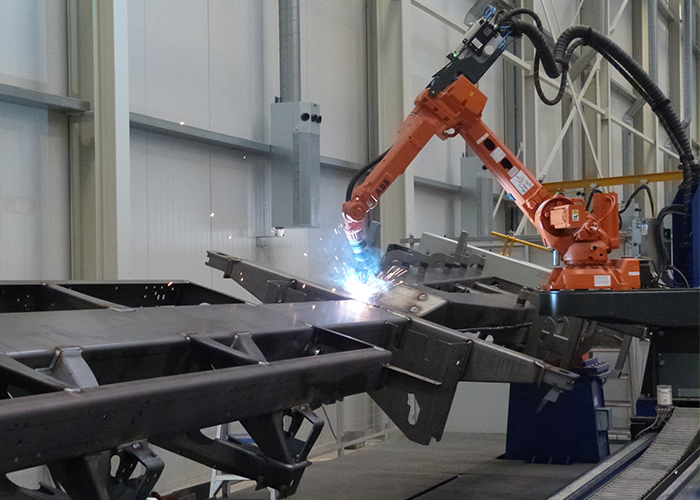

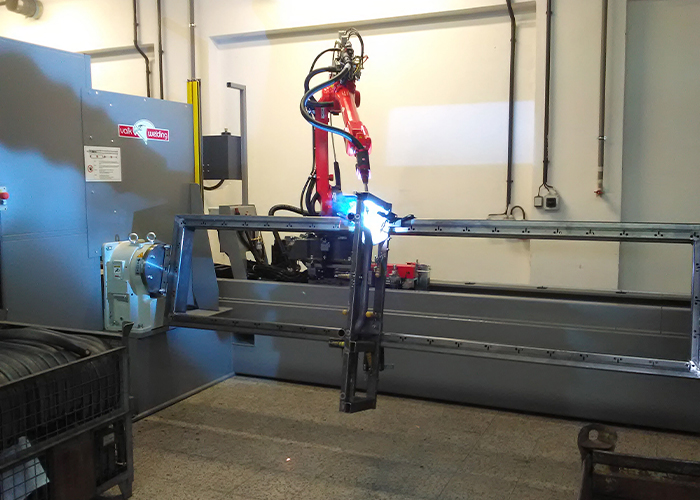

Voor de productie van de strooimachines koopt Aebi Schmidt lasergesneden en gezet materiaal in met plaatdiktes van 2 tot 8 mm. Dit (plaat)materiaal wordt in de hechtmal gezet, handmatig gehecht en daarna verplaatst richting lasplek, waar het wordt afgelast. Elke lasnaad wordt van binnen en van buiten gelast; in totaal zo’n 3000 componenten per jaar. Sinds 2013 beschikt Aebi Schmidt hiervoor over twee identieke lasrobotcellen, die allebei compleet zelfstandig kunnen opereren. Valt de ene uit, dan kan de productie toch doorgaan in de andere cel.

Er worden kleine series met een grote variatie aan onderdelen gelast. Daarbij zijn de levertijden kort; de lasafdeling moet stipt op tijd leveren omdat er anders problemen ontstaan in het vervolg van het productieproces. Omdat er doorgaans grote bakken worden gelast uit dunne plaat, moet er bovendien worden gewerkt met nauwe toleranties. Dat vereist een grote discipline bij de hechter om een constante kwaliteit van gehechte producten bij de robot aan te bieden. Want waar je met handmatig lassen nog wel eens onnauwkeurigheden kunt herstellen, lukt dat met de robot niet.

Elke lasnaad wordt op de lasrobots van Aebi Schmidt Nederland van binnen en van buiten gelast; in totaal zo’n 3000 componenten per jaar.

Niet vier of vijf keer testen

Aebi Schmidt werkt met een offline programmeersysteem van de leverancier van de lasrobots. Maar door de lage volumes is dat zeker niet optimaal. Fred Harbers: “Offline programmeren van een lasrobot werkt prima als je een paar keer kunt testen en daarna een grote serie last. Maar met onze lage volumes kunnen we niet een lasprogramma schrijven en dat dan vier of vijf keer testen. Het offline programmeren bracht ons niet wat we hadden gehoopt. Het is niet zo dat je, zoals bij draaien en frezen, een CAD programma door een postprocessor haalt en dan een CAM programma hebt om te lassen.”

Bij zijn lasrobotleverancier vond Harbers in eerste instantie onvoldoende gehoor voor zijn probleem. Contacten met een collega-ondernemer leerden hem dat die tegen precies hetzelfde probleem aanliep. Ze bespraken dat met LAC-directeur Ard Hofmeijer en kwamen samen met hem tot de conclusie dat offline programmeren nog niet volledig passend is voor kleine series. Daarmee werd de basis gelegd voor de Smart Welding Factory, een fieldlab voor robotlassen, met als doelstelling kostenefficiënt enkelstuks productie in Nederland mogelijk te maken. Maar ook met de opzet concurrentie te creëren voor de software van de lasrobotleveranciers, zodat ook zij zich gaan richten op de kleine series. Harbers: “In het eerste jaar van de Smart Welding Factory zijn we vooral bezig geweest met communiceren van onze behoeftes richting verschillende robotleveranciers. Met resultaat: we hebben bereikt dat zij met ons op reis willen om het offline programmeren van lasrobots ook voor kleine series geschikt te maken. We krijgen daarbij nu steun.”

Modulaire architectuur

Aebi Schmidt zoekt de oplossing allereerst in een modulaire architectuur van haar producten. Strooimachines gaan terug naar de tekentafel om ze zo te herontwerpen dat ze geschikt zijn voor robotlassen. “Wij willen naar modulariteit, een programmagenerator creëren en dan de lastoortstijd verhogen”, zegt Harbers. De constructeurs werden aangemoedigd niet langer elk hoekje van elke onderbak net even anders te ontwerpen en de tussenschotten zoveel mogelijk dezelfde vorm te geven. Als stelregel geldt dat een gestandaardiseerde lasnaad belangrijker is dan de aanpassingen die daarvoor moeten worden gedaan aan het product.

Dat klinkt eenvoudiger dan het is. Harbers: “De kennis over hoe er moet worden gelast zit bij de operator en de programmeur van de lasrobot, niet bij de engineer. Tussen hen moet je dus gesprekken op gang brengen. Dat mag je niet onderschatten. Het vergt bereidheid om te luisteren en dingen anders te doen. De engineer moet accepteren dat de kennis van de alledaagse praktijk een grote invloed heeft op zijn ontwerpen. Je moet je medewerkers tijd en ruimte geven, accepteren dat er fouten worden gemaakt en hen juist dan steunen.”

Deelprogramma’s

Aebi Schmidt gaat niet uit van één lasprogramma, maar van een programma dat uit allemaal deelprogramma’s bestaat. “We maken per deelelement een programma en roepen dat een aantal keren op. Met hele kleine componenten zijn we al in staat om een CAD-programma eenvoudig om te zetten naar een CAM-programma. Op dit moment hebben we bijvoorbeeld nog 53 deelprogramma’s nodig om de lasrobots te programmeren voor al onze vijftig varianten bovenbakken. Maar de ontwikkelingen zijn inmiddels al wel zover gevorderd, dat ik durf te zeggen dat we uiteindelijk met elf deelprogramma’s toe zullen kunnen.”

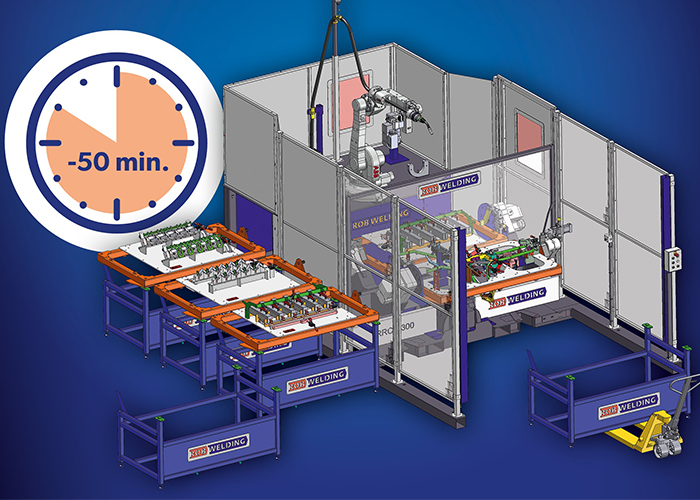

De resultaten van dit alles zijn heel bemoedigend. Bij enkele producten die specifiek voor de lasrobot zijn ontworpen, is het nabewerkings- en foutenpercentage sterk teruggelopen; bij de nieuwe generatie Schmidt Galeox strooimachine met 25 procent en bij de Nido Stratos 3 opzet-strooimachine zelf met 50 procent. Nabewerkingen zoals lasspatten bikken en slijpen zijn beduidend minder geworden doordat wij (kleine) constructiewijzigingen hebben gedaan”, zegt Harbers. “Zoals hechtposities vastleggen, het voorkomen van ‘bakjesvorming’ waarin de spatten blijven liggen en slijpoppervlaktes verminderen.”

Harbers besluit: “We hebben een begin gemaakt met het opbouwen van een bibliotheek met lasprogramma’s. Dat is een heel karwei. Maar je doet het één keer en daarna reduceer je enorm op je lasprogramma’s.”